Mini synthèse de cette modification, qui fut parsemée d’embûches. Encore que, j’ai connu pire dans la bidouille des RepRaps.

Déjà, pourquoi faire ça ? Trois raisons : 1) utiliser du plastique sous forme de granulés plutôt que de filament c’est grosso modo 10x moins cher (il y a une étape de transformation en moins). 2) Il est facile de broyer des restes d’impressions et d’autres matières bien identifiés, ce qui facilite la possibilité d’un recyclage local. 3) L’opportunité. Avant ce module à environ 500€, j’en avais uniquement vu à 1500€, ou de taille industrielle à 5k€, 10k€ (ou bien prendre le temps de bricoler un équivalent).

Et bientôt, encore plus accessible, un gros fabricant proposera une petite machine directement équipée pour pas grand chose (pour le moment c’est plutôt 15k€–20k€) et peut-être qu’à long terme ce format remplacera le filament ?

Bonus remorque

En modifiant une petite remorque à vélo, afin de transporter des planches au format 80x60cm ; j’ai réalisé que, si besoin, ça peut aussi permettre de déplacer cette machine et d’autres à vélo ^^

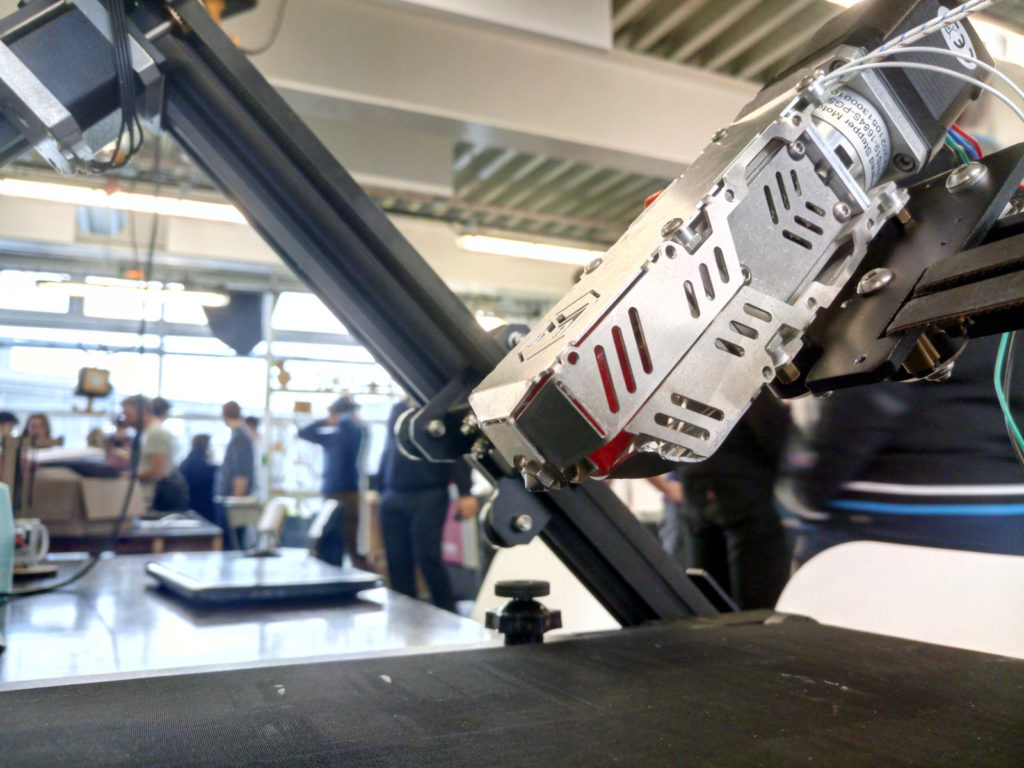

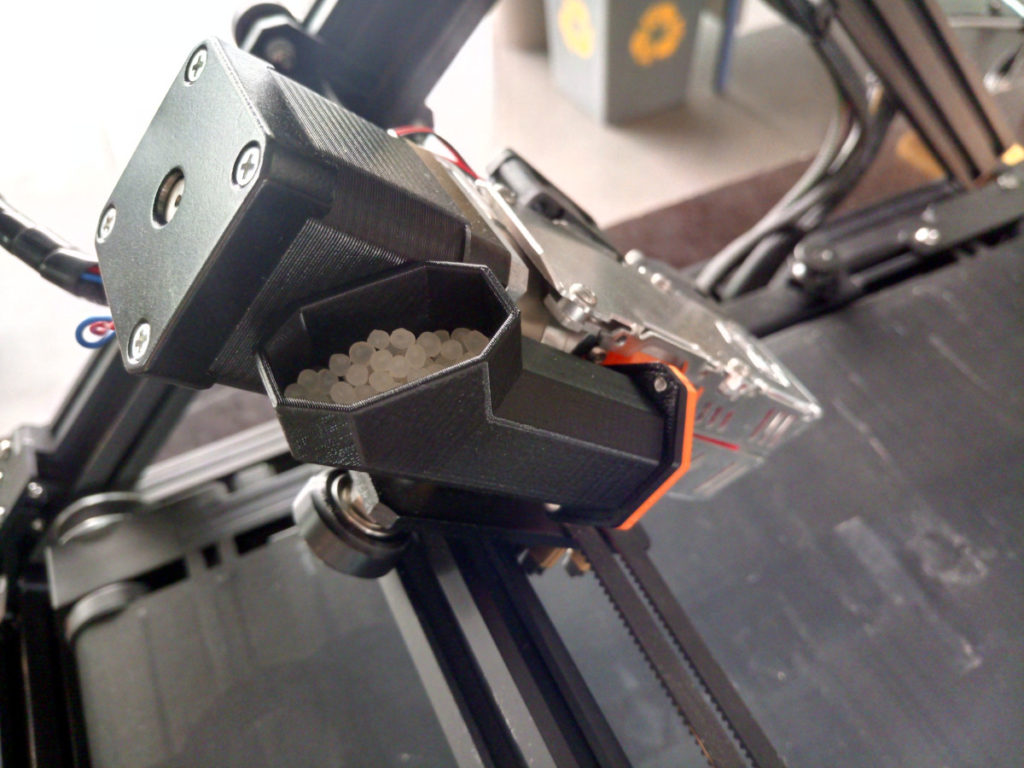

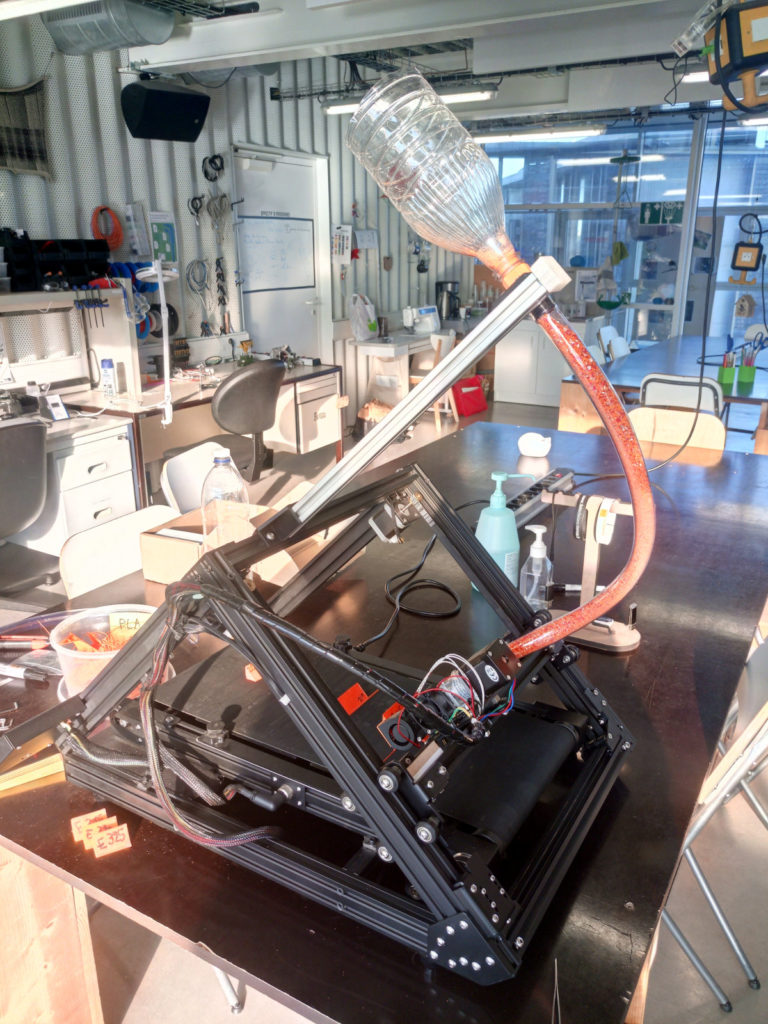

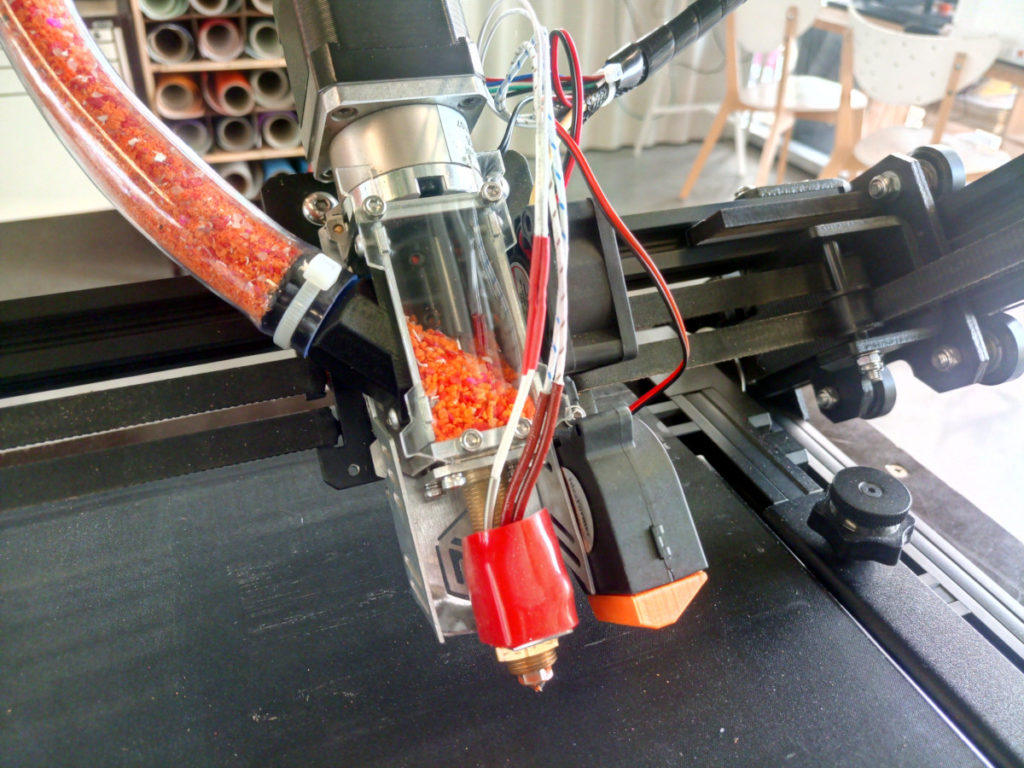

Mahor pellet extruder V4

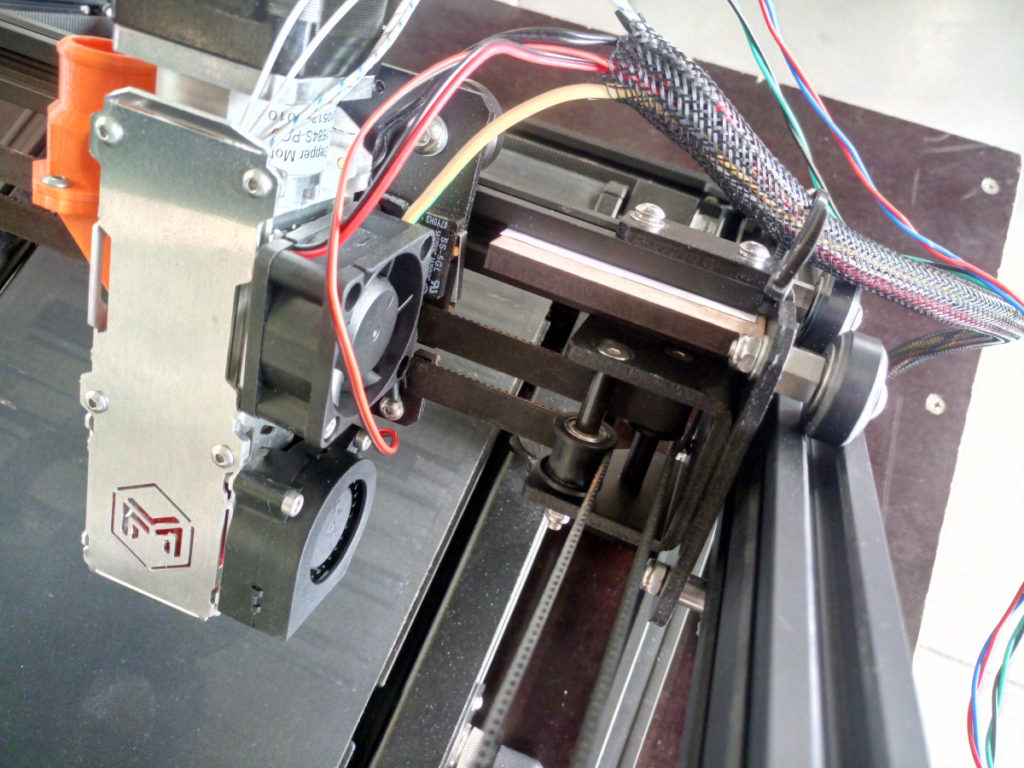

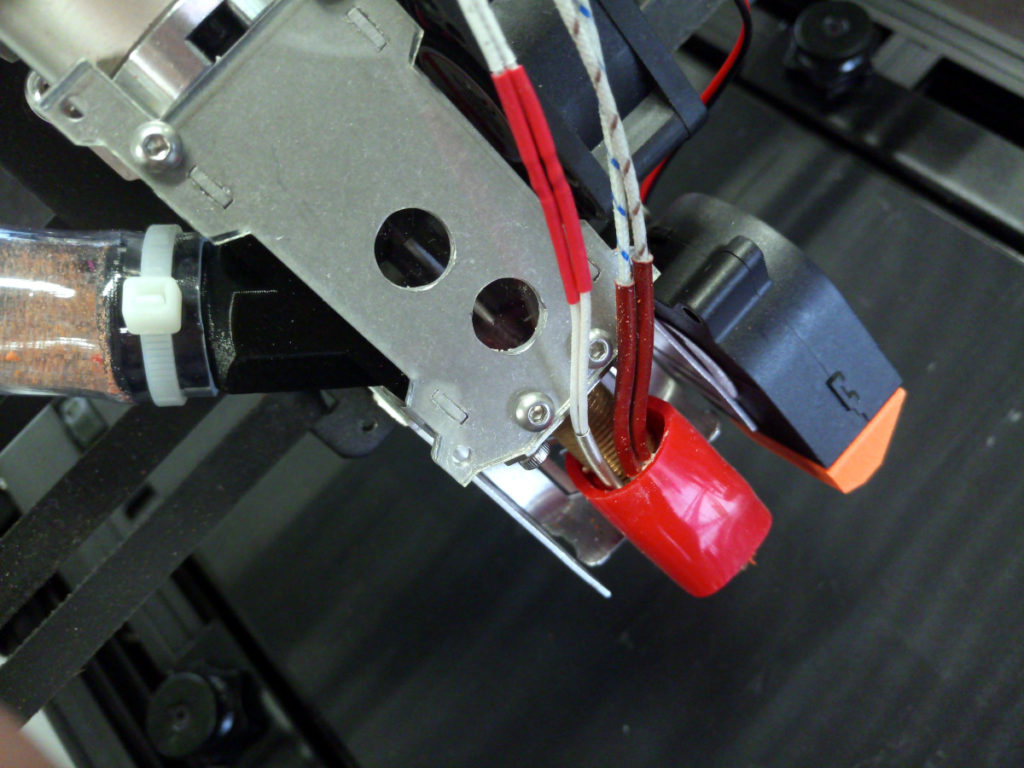

Coté extrudeur à granulé, j’ai pu le fixer quasiment en lieu et place de la tête d’origine : j’ai utilisé un trou existant sur la plaque chariot-X en aluminium, et en ai percé trois autres. J’ai du aussi enlever une partie de l’enveloppe en alu et limer un bord de la buse pour que le bout du cône puisse toucher le tapis à 45°.

Pour le câblage, n’ayant pas prévu de remettre la tête d’origine, j’ai coupé/prolongé sur les fils existants, ça évitait le risque de ne pas se brancher aux bons endroit (même si par la suite avec le schéma de la carte c’est clair).

Pour la modification du firmware, les infos essentielles sont dans le wiki du constructeur (bien que différentes le long du document) : la thermistance 400°C sera identifié par le numéro 66, les valeurs pour Estep/mm (305) et le PID pour 200°C (p39.24 i5.38 d71.52) font une base de départ (on aura plus qu’à affiner).

Marlin 2.0.9

Le plus gros de la difficulté rencontrée dans tout ça fut de compiler un firmware (n’ayant pas eu à faire ça depuis longtemps). Heureusement d’autres sont passé par là avant, ça a bien évolué aussi.

Je suis parti de cette branche de Marlin, préconfiguré pour la CR30. Adapter les valeurs dans le sketch avec Arduino ça c’est comme avant (penser aussi à désactiver la détection de fin de filament, qu’on pourra peut-être réutiliser plus tard pour surveiller le niveau de granulés). Par contre pour le compiler et le téléverser dans la carte c’est toute une histoire… Première tentative avec l’IDE Arduino… il manque une librairie (U8glib, de mémoire passer par le gestionnaire de librairie permet de l’ajouter) puis il faut savoir pour quel type de carte on veut compiler.

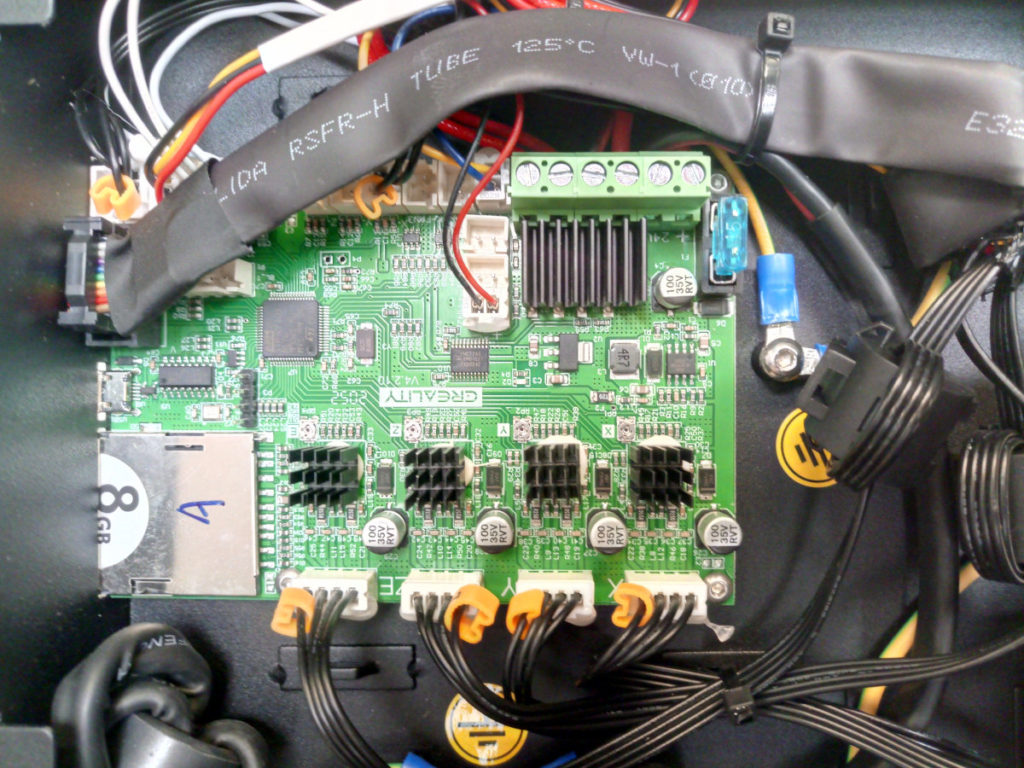

Les informations semblent éparpillées un peu partout, mais à force j’identifie que le micro-controleur de cette version (4.2.10) est un STM32F103RET6 (aka Maple). Je trouve ici les indication pour ajouter aussi les cartes types STM32F1xx à l’IDE Arduino, mais il reste des erreurs de compilation et les recherches d’après les messages d’erreur ne me permettent pas de trouver de solutions… Durant ces péripéties je vois revenir plusieurs fois la mention de PlateformIO comme alternative.

ex1 : 1.1.9 or 2.x 8-bit AVR, 32-bit ARM Install Marlin with PlatformIO

ex2: The controller board to select in platformIO is STM32F103RET6_creality

ex3: https://3dprintscape.com/marlin-firmware-on-creality-board-complete-guide/

Après avoir tenté d’utiliser PlatformIO via SublimeText je me résout à passer par VScode, ça semble plus simple, et ça l’est. Surtout qu’il y a aussi AutoBuildMarlin (basé sur PlateformIO basé sur VScode) qui va magnifiquement aller chercher toutes les dépendances qui vont bien et surtout qui propose la bonne carte/environnement (« Maple ») pour compiler le firmware. Et en effet ça fonctionne !

Le remplacement du firmware se fera via la carte SD, et la aussi c’est une heureuse surprise de voir que ça se passe bien, presque du premier coup 🙂

Structure machine

Le firmware pouvant être remplacé, on va pouvoir continuer coté machine ! Vérifier que les moteurs tournent dans les bonnes directions (ouf oui), faire un auto-tune du PID (P20.07 I3.82 D26.34 cette fois). Se rendre compte que ça cogne sur un bord (ajuster le zéro Y) et sur une molette de réglage du plateau (fabrication d’une cale comme butée X). Suivre une suggestion de branchement légèrement différente pour que les ventilateurs soit pilotés avec une condition plutôt que allumés en permanence.

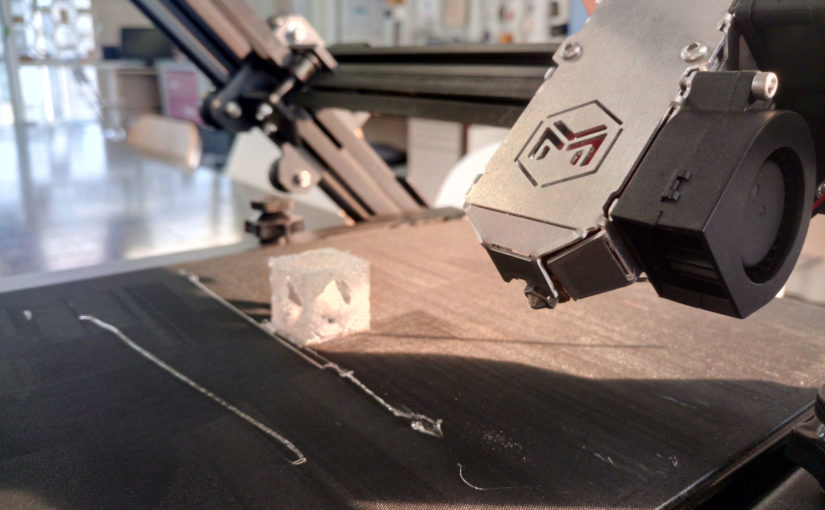

First nouille

Plus qu’à tester tout ça ! Déjà sur une simple extrusion, en l’air, à 200°C, avec les granulés de PLA fourni avec l’extrudeur (pour commencer avec du standard, plus tard on pourra tenter notre recyclé).

Il fallut avancer l’axe E de 800 mm au total (en plein de petites étapes, en 10min, j’ai cru que c’était bouché ou que quelque chose avait été mal monté mais non, bien fait de persévérer) avant que les premier granulés ne finissent par sortir, comme une première nouille transparente, ouf.

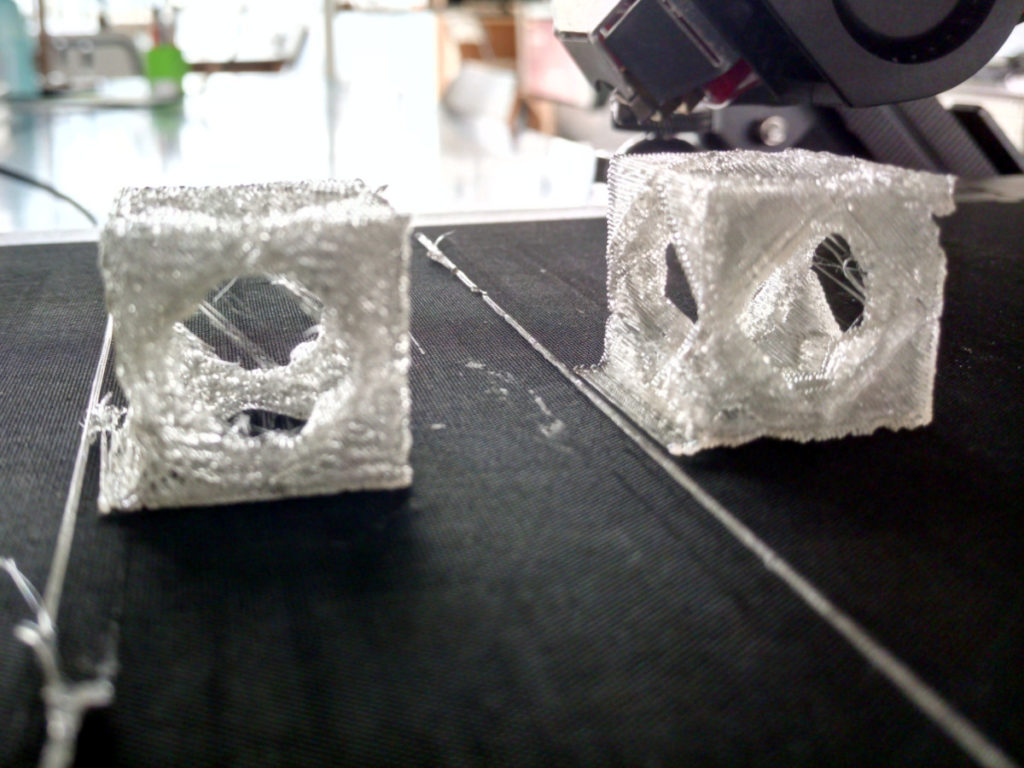

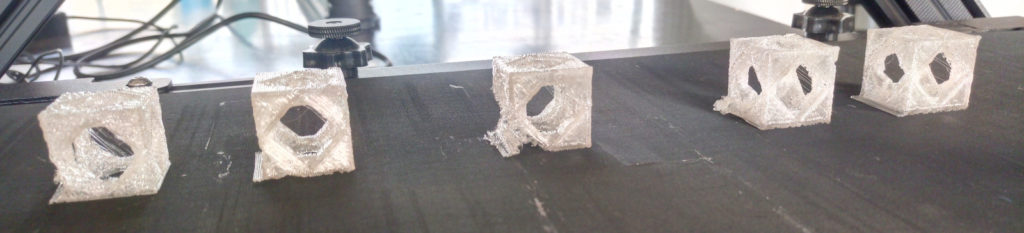

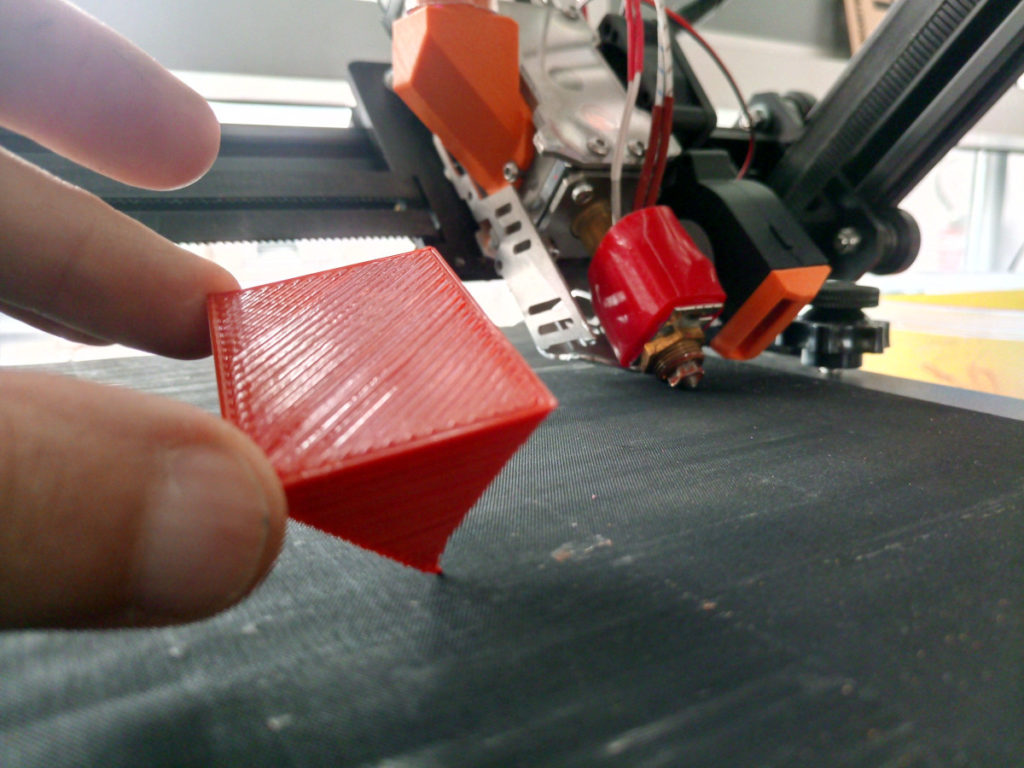

First print

Quelques ajustement du coté des paramètres du trancheur (Kirimoto, le fil reste 1.75, buse de 08, couche de 04, à 60mm/s ça fait débit max de 19mm3/s, commençons à 30mm/s). Et hop un premier moche cube, pas si mal ! (juste un peu de sous-extrusion à corriger)

La valeur E-step/mm pour le PLA donnée par Mahor est entre 305 à un endroit et 405 à un autre. Ici j’étais supposé avoir commencé à 305, mais les valeurs en mémoire dans l’EEPROM sont restés (le 145 d’avant), avec un ajustement du flux en cours d’impression jusqu’à 135% vers la fin, donc 195.75, ça explique bien la sous-extrusion.

Bref, il reste encore quelques petites choses à faire (mieux ranger les câbles notamment, ajuster le plafond de courant envoyé au moteur E, un tuyau vers une réserve de granulés), mais ça promet 😀

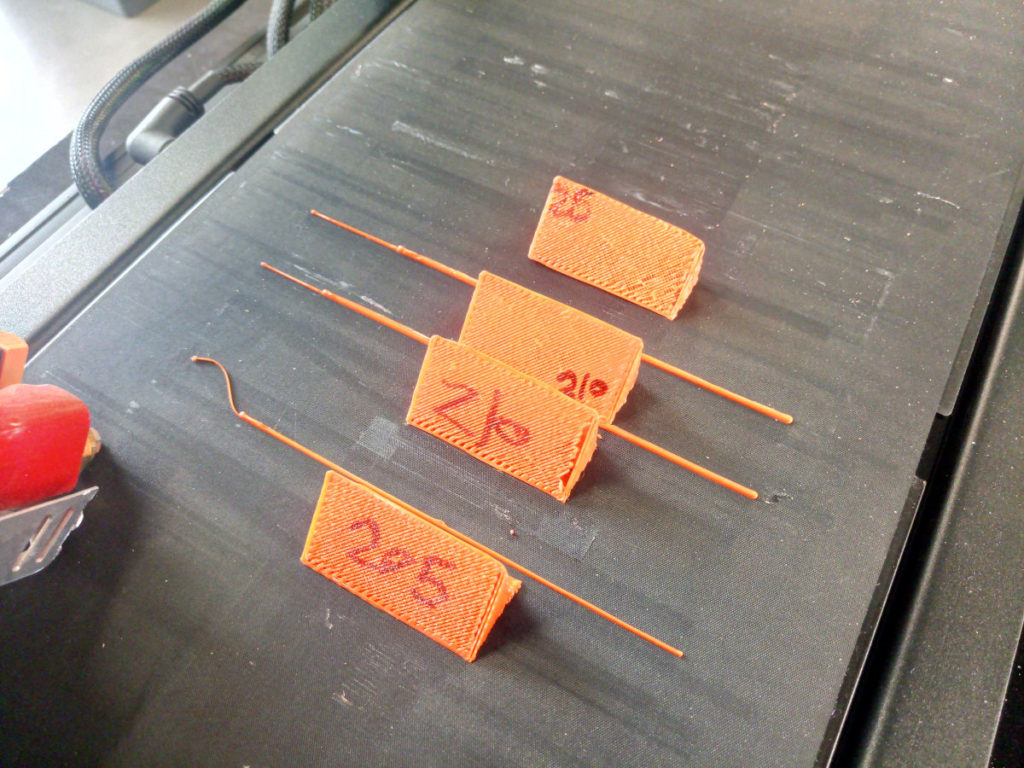

More prints

Puis d’autres tests et ajustements. En étant sur d’avoir la valeur E-step/mm à 305, la continuité de l’extrusion est plus proche de la normale. Par contre on entend le bruit du moteur qui saute des pas régulièrement, ça me fait penser à des granulés parfois coincés, et/ou une résistance trop importante (pas assez de courant/force moteur, ou une température insuffisante?), à 210°C c’est mieux.

Il faut aussi imaginer qu’à présent chaque début d’impression se fait avec une chambre d’extrusion pleine de plastique, le temps que tout monte en température c’est difficile. J’ai allongé le temps de stabilisation avant démarrage de 10 secondes à 200 secondes. Je note aussi qu’à 215°C on n’entend (quasiment) plus le moteur sauter des pas, il reste un peu de sous-extrusion, à 220°C deux périmètres cotes à cotes sont effectivement jointifs.

Et hop une mini réserve de granulés.

Coté paramètres d’impression, permettre des rétractions plutôt que de faire des détours est mieux : les mouvements de la vis vont « secouer » les granulés et cela réduit les éventuels petits blocages.

Des petits blocages persistent, probablement car je n’ai pas encore ajusté le plafond de courant envoyé au moteur. Les drivers sont des TMC2208, pour cette référence, Mahor suggère un voltage de référence entre 0.9 et 1.4 mV. Il faut s’approcher au mieux des 1,68A du moteur (celui d’origine était de 1A à 1.50A selon les docs). La vRef d’origine était à 1,28-1,29mV. La nouvelle pour essayer à 1,37mV : c’est mieux.

Cette valeur importante étant corrigée, je peux ajuster plus raisonnablement le E-step/mm. De 305, à finalement 325 pour le moment.

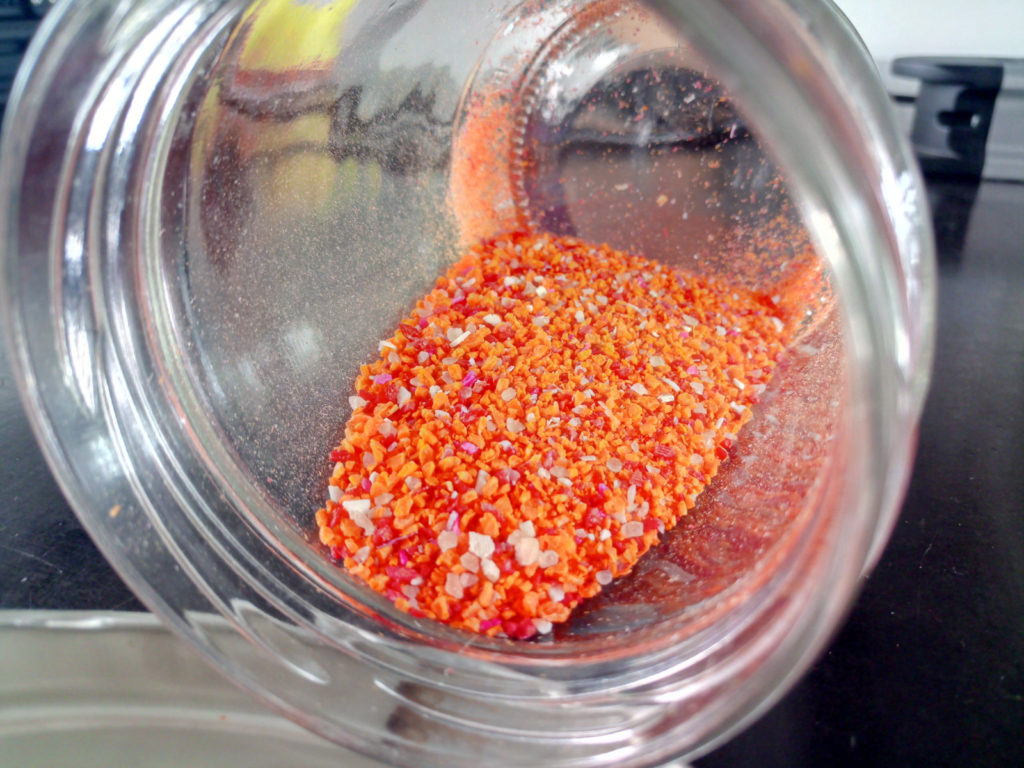

Plusieurs impressions se font ainsi très bien, et j’ajoute progressivement de plus en plus de PLA broyé dans le mélange (ce qui donne la teinte orange ici).

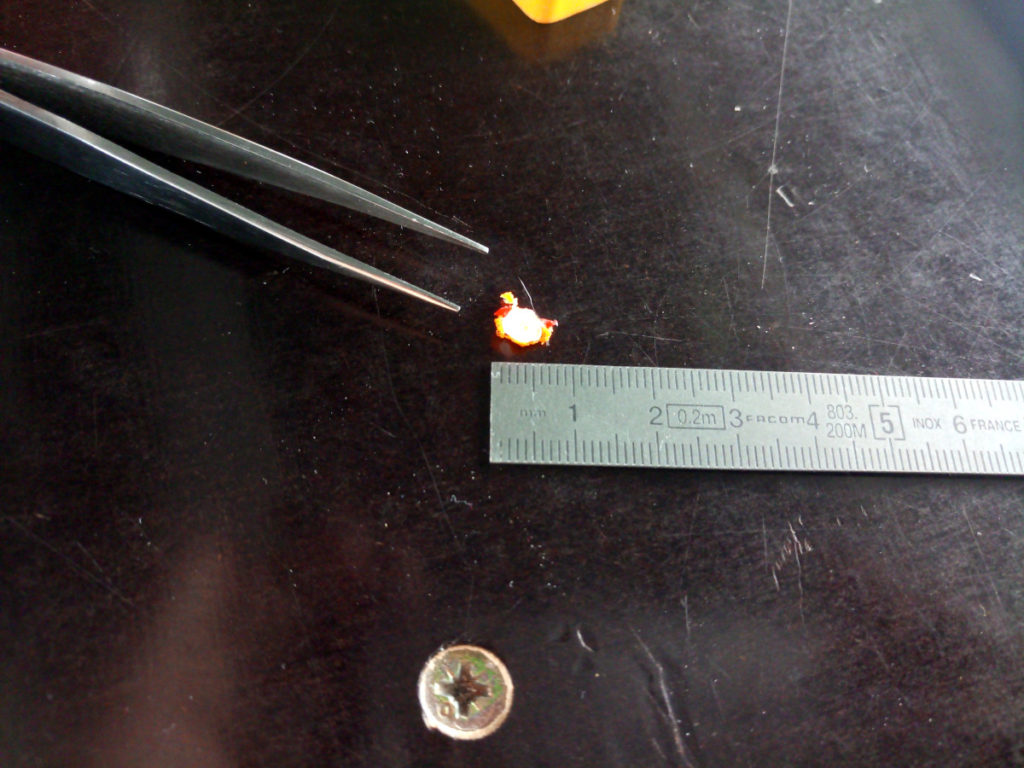

Mais un jour une difficulté d’extrusion me fait augmenter encore un peu le voltage de référence du moteur E, à 1,42mV (on est un tout petit peu au-dessus de la valeur max suggérée). Et malgré tout quelque chose continue de bloquer, un débris trop gros, une impureté ?

Une bille un peu plus grosse que les autres. Il semblerait que même dans le sachet fourni avec l’extrudeur, il puisse y avoir des billes qui ne vont pas forcément bien passer (après coup je me dis que oui c’est possible, d’autant que dans le wiki les photos d’exemples bon/pas-bon sont prise avec ces billes).

Le PLA broyé serait donc hors de cause pour cette fois. Je le filtre justement avec une grille pour n’avoir des morceaux que de 3mm max, pour être prudent. Mais, maintenant que le mélange contient de moins en moins de billes (pleines) et une plus grande proportion de débris (hétérogènes, et moins denses comparaison), j’ai du ajuster le flux d’extrusion à la hausse (environ 15%).

Selon la matière et sa régularité, comme indiqué dans les instructions, il faudra s’attendre à devoir corriger parfois à la volée le flux (flow, via l’écran machine).

Mi-mai

J’ai trouvé un petit mixeur d’occasion pour affiner le broyage du plastique et être sûr d’éviter les trop gros morceaux, peut-être aussi avoir une densité un peu plus homogène. Ce point marche bien, et permet de préparer facilement quelques centaines de grammes de plastique (pré-broyé au gouvernail).

J’ai légèrement modifié la pièce qui est prévue pour diriger le flux d’air de la turbine vers la pointe de la buse, le modèle d’origine aurait touché le tapis. Ce qui va permettre d’aider à refroidir la masse de plastique imprimé.

Autrement, alors que l’extrusion, contrôlée manuellement, semble plutôt constante ; en cours d’impression, la sous-extrusion est évidente depuis que le mélange de plastique est quasiment 100% du recyclé. Et ce sans qu’un blocage ne soit impliqué. C’est un point qu’il me faut creuser… Une piste : ne pas trop monter la température, pour ne pas trop liquéfier le plastique, et que selon la viscosité le long de la vis ça puisse pousser plus loin. Des différentes variables, c’est la plus significative.

J’avais monté la température précédemment, en pensant que ça aiderait à passer les grosses billes, mais maintenant que j’ai un grain beaucoup plus fin les conditions ont changées. En tout cas, j’ai du descendre de 220°C à environ 205°C pour que ça soit mieux (mais pas encore aussi bien qu’au début).

J’ai aussi reçu un tuyau transparent de 20mm, pour avoir une réserve de matière au dessus 🙂

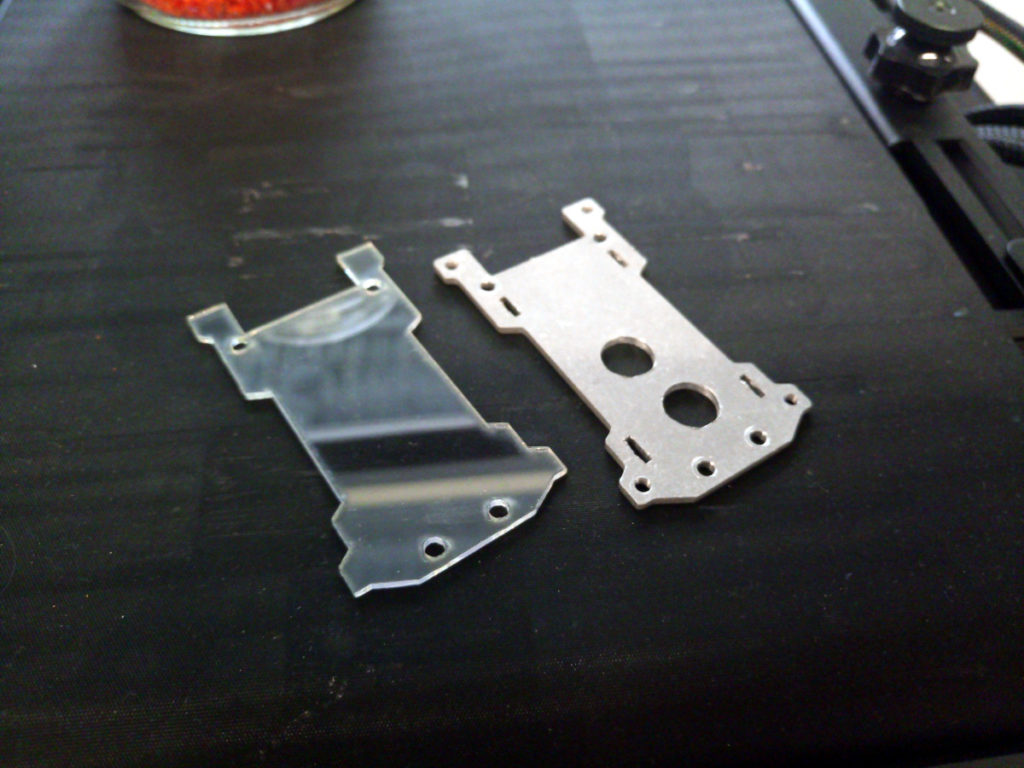

Avec même une petite plaque transparente pour voir jusqu’au bout 😀 (des soupçons de mauvais écoulement de matière). Sauf que c’est une mauvaise idée, la plaque en question a un rôle structurel, pour aider à tenir la base sur laquelle se fixe le tube dans lequel tourne la vis d’extrusion. Donc retour en arrière sur ça.

Juin

J’ai trouvé un compromis en gardant la plaque aluminium, mais avec deux perçages, plus une plaque transparente. Pour avoir au moins un petit aperçu, façon hublots 🙂

Aussi, un aspect important mais que j’avais négligé jusque là : le taux d’humidité du plastique. Je supposais qu’avec l’air plutôt sec à l’atelier cela permettait de ne pas s’en préoccuper, mais il faudrait s’en assurer en séchant la matière et en contrôlant son humidité juste avant utilisation, au moins pour comparer (surtout que c’est une étape habituellement inévitable, en fait, c’est peut-être même la cause première de mes soucis).

Petit test, sans four ou appareil électrique : un bocal au soleil sur un rebord de vitre, température 37°C, humidité environ 20%, c’est bien ! Plus qu’à tester.

Mi-Juillet

Pas plus de 40% d’humidité sinon c’est peine perdue.

Avec les températures actuelle, on est à 40% ambiant. C’est pas trop mal, mais un petit coup au soleil pour descendre à 20% c’est mieux.

Autre petite modification, la pièce de jonction pour le tuyau transparent, maintenant qu’elle est verticale, l’écoulement semble également mieux se faire.

Tout semble optimal, mais la sous-extrusion persiste… du coup je joue avec le flow (flux). Un détail qui me surprend : je mesure les parois à 0.5mm, quand elles sont censé faire 0.8mm, ce qui laisserait jusqu’à 160% d’augmentation possible pour rejoindre le flux idéal. Ajuster ce réglage via l’écran est facile mais son application à la volée laisse à désirer, parfois c’est mieux, parfois ça demande trop et le moteur cale, parfois revenir de 105% à 100% débloque un beau flux, une fois le fichier se termine même plus tôt que prévu…

Bref, je tente d’intégrer ce facteur d’extrusion mais directement au niveau du trancheur cette fois, et c’est parti pour une impression de 3h : les largeurs de fil sont quasiment toujours jointives à présent, c’est mieux ! On serait même légèrement en sur-extrusion. C’est encourageant pour la suite en tout cas.

Quelques essais plus tard…

100%rPLA @200-210°C

E-step-mm : 325 et flow à 1.57, soit 510

Reste donc à mieux gérer : l’humidité (ok), l’écoulement des grains (pas encore top, j’ai du aider en cours de route), et enfin les impuretés qui peuvent bloquer dans la buse de 0.8mm (nettoyage à l’eau avant séchage? buse de 1mm ?).

Pour plus tard

Dans cette instructive synthèse, des chercheurs résument leur utilisation de cet extrudeur avec des granulés largement utilisé dans l’injection métal. De quoi en tirer d’autres leçons, et songer à tester un jour les céramiques et les métaux…

Lire également

De ce fil twitter où j’annonçais la première pièce réussite à 100%, je retiens également la confirmation de l’ami Fabio que 5 cycles de recyclage complet sont possibles. Voir aussi son article de 2020 (avec notamment un Mahor v3 sur une CR-10S pro).

Super extrudeur mahor v4 sur CR30. Quel est le débit de pellet avec les différentes buses? A quel prix les pellet au kg? Sur quel site tu achète les pellet? Encore super ça donne envie de passer à l extrudeur mahor 😉

Merci =)

La buse fournie fait 0.8mm de diamètre, sur un extrudeur à filament je m’attendrais à avoir environ 24mm3/s de débit, ici c’est moins, sans doute comme il y a aussi plus d’effort, peut-être 8-15mm3/s (il faudrait que je vérifie mon tableau pour donner la valeur actuelle que j’utilise).

Autrement le prix du pellet peut-être très avantageux, de l’ordre de 2-3€/kg (en gros volume) !

Ce n’est pas autant répandu que le filament mais quelques vendeurs en proposent aussi (pour ceux qui fabriquent leur propre filament notamment). Le meilleur prix que j’ai trouvé en France pour le moment, sans l’avoir encore testé, ce serait filament-abs (11€/kg).

Hi Emmanuel,

Great article! We featured this idea on our website:

https://3dwithus.com/conveyor-belt-3d-printers#Pellets

We left credit and a link to this page.

Regards,

Max