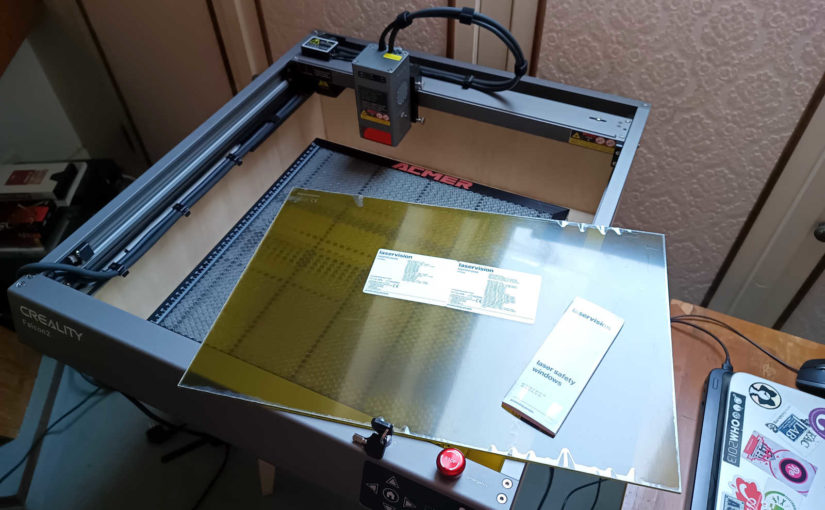

Avec la tendance à l’augmentation des puissances optiques des lasers à diode, et notamment des modèles qui en combinent plusieurs pour atteindre 20Watts ou même maintenant 40Watts, j’ai voulu tester ça par moi-même.

Continuer la lecture de Sécurisation d’une découpe laser Creality Falcon2Catégorie : Do It Yourself

Construction d’un escalier en bois

Le gros projet « do it yourself » de cet été, afin d’utiliser un vieux tas de bois tout en répondant à une demande locale précise.

Pour découper le bois, j’avais envie de faire ça « à la main », ayant là le prétexte pour enfin faire l’acquisition d’une scie japonaise (chez Dictum 30€ environ). La technique de coupe demande un peu de pratique évidemment, pour saisir le geste ; j’ai pu m’entraîner en commençant par trier/découper les poutres utilisables (chêne et sapin de section 20x5cm environ) et comme attendu c’est efficace et confortable. Le résultat est même étonnamment lisse quand on arrive à maintenir un bon guidage.

Une fois prêt, on se lance, découpe des marches et des limons…

J’ai repris un exemple où l’on entaille le bois pour y loger les marches mais d’autres principes de construction existent.

Les limons sont fixés au balcon à l’aide de sabots en métal.

On apprécie l’emprunt d’un percuteur pour aller loger des chevilles métal de 10x75mm dans le béton armé du balcon.

Collage et vissage des marches et contre-marches…

Les planches faisant 5cm d’épaisseur pour 20cm de large, ce qui est court pour une marche, l’astuce fut d’utiliser l’épaisseur des contre-marche pour prolonger la surface utile de la marche pour atteindre un 25cm plus confortable.

Ouverture de la rambarde du balcon, rajout de poteaux et d’un solide garde-corps pour sécuriser l’ensemble tout en conservant la rigidité de la structure existante (la rambarde n’étant plus reliée au mur)

Recoupe de ce qui dépasse, on arrondis les angles, et peinture (2-3 couches pour que ça dure). Ce fut d’ailleurs l’occasion de s’initier à la fabrication de peinture sur base d’une recette Suédoise (farine/huile de lin/ocre) !

Compter 2-3 semaines de chantier au total.

Avec pas mal de temps de préparation, pour apprendre les termes désignant les éléments d’un escalier (limon, giron, etc.), les recommandations de dimensions, dessiner comment nous allions faire tout ça, puis la réalisation avec d’inévitables ajustement en cours de construction (une erreur de calcul, un fer à béton au mauvais endroit, ce genre de choses).

En tout cas ça en valait la peine, le raccourci ainsi créé est bien appréciable.

Quand à moi j’ai bien aimé travailler à nouveau le bois, de manière manuelle et à une échelle plus grande que ce que j’ai pu faire jusque là 🙂

OBC5@Paris

Petit tour par l’anniv’ des 2 ans de l’open bidouille 🙂

J’ai même eu le temps d’apprendre à faire un « point smock » ^^

http://www.makery.info/2014/09/30/lalbum-photo-des-deux-ans-de-lopen-bidouille-camp/

http://openbidouille.net/post/97750870167/ateliers-faites-vos-choix