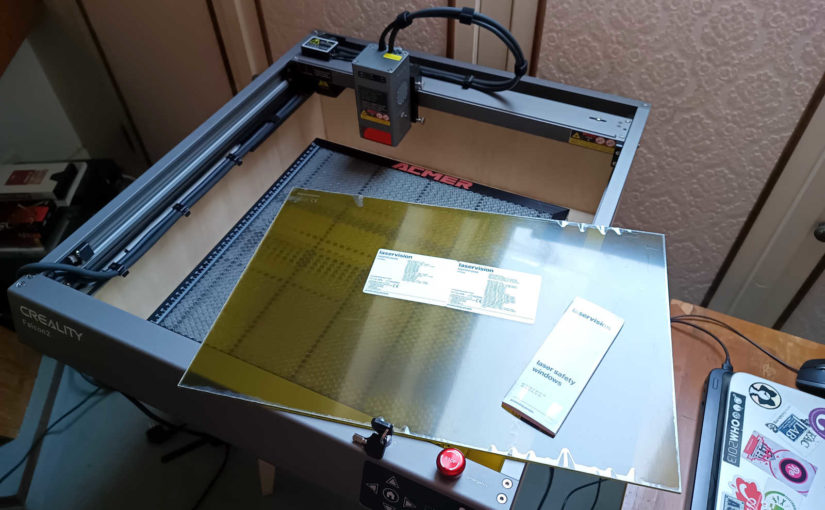

Avec la tendance à l’augmentation des puissances optiques des lasers à diode, et notamment des modèles qui en combinent plusieurs pour atteindre 20Watts ou même maintenant 40Watts, j’ai voulu tester ça par moi-même.

Continuer la lecture de Sécurisation d’une découpe laser Creality Falcon2Catégorie : laser

FabManager week’s lessons #2

Deux trucs utiles pour cette deuxième « leçon » que j’avais oublié de publier l’autre jour… 🙂

1. Comment nettoyer la plaque du laser sans s’embêter

Les lingettes bébé ça marche super bien (trouvé quelque part dans le forum de hpc-laserscript)

Et le faire régulièrement (une fois par semaine ou plus selon l’activité) évitera de devoir un jour gratter 6 mois de résidus à la dremel et au couteau… (voir ci-dessous)

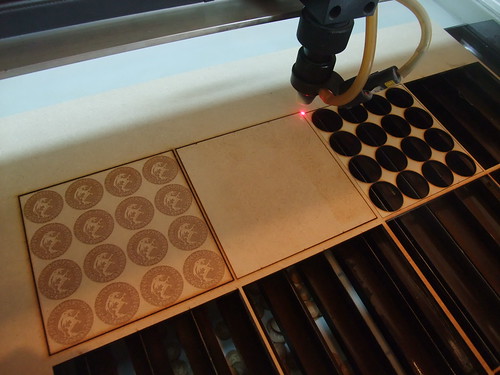

2. Comment réussir de parfaits recto/verso

Pour ça c’est simple (enfin on a quand même un peu lutté avant de trouver cette solution), sur une grande pièce, à condition qu’elle soit symétrique, on pourra faire attention à ce que le reste de la planche dans laquelle elle a été découpée ne bouge pas, et ainsi s’en servir pour retourner et repositionner la pièce exactement la où elle était.

Pour des petites pièces ça se complique, car elles risquent de tomber à travers la plaque support… pour ça on va procéder en 3 temps : graver une face et une découpe tout autour d’un groupe de pièces, retourner le carré, graver l’autre face et cette fois découper les pièces pour de bon 😉

FabManager week’s lessons #1

Comme dans toutes rencontres inter-fablab (à la FabLab Toulouse Conférence ou le passage au FacLab), c’est toujours l’occasion de partager de bonnes pratiques ou autres astuces pour la gestion du lieux, l’utilisation de machines, etc…

Ce qui m’amène à démarrer ces « leçons de la semaine de FabManager » (pas forcément hebdomadaires mais j’aimais bien le nom).

Au menu 4 bonnes choses à savoir.

1. Réseau

Déjà pour ceux qui s’intéressent activement aux FabLabs ou voudraient s’investir dans le réseau, rencontrer les autres lieux, etc. Il existe à ce jour (à ma connaissance) 3-4 mailings list importantes :

- bootfablab(at)groupes.pingbase.net (créée à la suite du workshop make-ta-machine à PING à Nante l’an dernier, la liste historique on pourrait dire)

- fablab-fr(at)lists.imaginationforpeople.org et fablab-fr-coordination(at)lists.imaginationforpeople.org (anciennement « on-se-débrouille » issue des œuvres de la FING et de Imagination-for-people, qui a pour ambition de devenir LA liste francophone des fablabs même si dans la pratique il n’y a pas encore grand chose qui circule ^^’)

- coeurfaclab(at)googlegroups.com (du FacLab de Gennevillier qui est assez active)

J’aurais bien envie de rajouter à ça le canal irc #FabLab où pour le moment on est 2… dommage car un chat irc ça me semble bien complémentaire au système de visio promu par le MIT (notamment à cause des gens qui pourraient refuser d’être filmé en permanence, mais c’est surtout plus pratique de pouvoir communiquer par écrit, et aussi que j’ai pas encore pris le temps d’apprendre à utiliser le serveur de visio :P)

En tout cas ces listes de diffusions, comme les rencontres, sont parfois utiles pour partager des trucs et astuces de fablab, mais comme tout mails, ça passe et c’est dur de capitaliser. Le but de cette série de post sera donc également d’avoir une trace de ces astuces plus facilement consultable. Et par la suite j’ajouterais également ça quelque part dans le wiki des FabLabs.

Quand à ce que je voulais dire avec ce post, prévu au départ pour fin mars, où ça avait été assez chargé au GsiLab…

…Parmi tout ça il y a deux-trois expériences qu’il me semblait valable de partager à propos de l’optimisation des chutes de matière, des machines qui tournent en permanence, et de l’importance de trouver des fournisseurs locaux.

2. Gestion des chutes

|

| « Chutes bois », « chutes chutes » et « chutes chutes chutes », finalement ça décrit bien ce que c’est ^^’ |

Un truc tout bête qu’on a pu mettre en place pour encourager l’utilisation des chutes de matière : trois boites pour les classer par ordre décroissant de surface utilisable restante.

A force de le dire au élèves ils ont pris l’habitude de d’abord chercher dans les chutes avant de demander une plaque neuve, mais quand elles étaient toutes dans un grand carton (l’idée m’était venu en repensant à l’énorme caisse remplie de chutes du FabLab de Toulouse), certains ne cherchaient pas bien longtemps, bref on pouvait encore faciliter ça, et aujourd’hui ça marche assez bien ^^

(par contre ça fait un petit peu de travail pour casser/classer les chutes)

3. Faire attention aux machines qui tournent en continu

Ça aussi c’est bête et peu paraître évident, pas que ça soit dangereux en soit, mais plus une machine est utilisé plus il faudra l’entretenir régulièrement (la lentille du laser qui s’encrasse par exemple), et s’attendre à une panne plus rapidement (surtout pour la reprap). En l’occurrence pour l’image ci-dessus, ces maquettes pour des architectes avaient nécessités un peu plus de 32h d’impression au total, sur deux semaines (un câble du plateau chauffant a rompu deux fois à cause des mouvement répétés).

4. Trouver des fournisseurs locaux

Notamment pour les planches de bois ou les plaques d’acrylique, c’est important pour l’approvisionnement en matière à un prix beaucoup beaucoup plus intéressant qu’en magasin de bricolage.

Par exemple ici on va sans doute être en lien avec l’entreprise locale de plasturgie Loraplast.

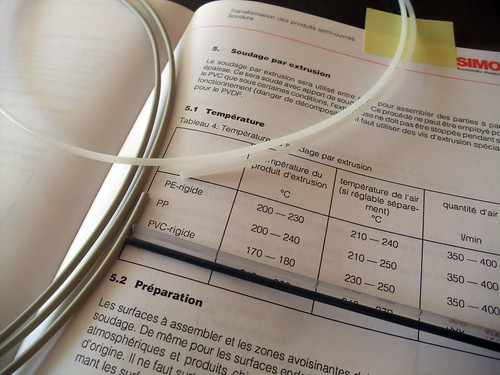

J’aurais d’ailleurs sans doute l’occasion de vous en reparler, si comme on l’espère les tests d’utilisation (qu’il faudra que je trouve le temps de faire un jour) de ces filament sont concluants. Car si les bobines de PLA valent environ 30-50€/kg, là on serait plutôt autours de 10-20€/kg pour le PE/PP/PVC (étant des plastiques utilisé largement dans la réparation et soudure thermoplastique, justement sous forme de filament de 3mm).

ps : la reprap pliante continue d’avancer, release-candidate-01 prévue pour juin 😉