Après cette semaine la RepRap est enfin au-point !

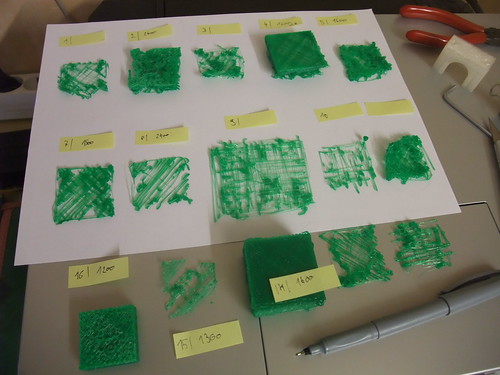

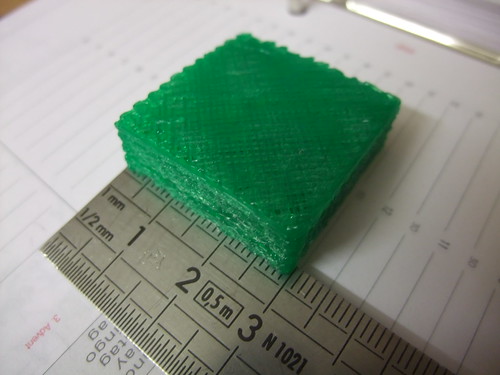

| Cube de 40mm de coté trouvé sur Thingiverse pour le calibrage, une fois converti en « Gcode » pour l’impression |

Dans le précédent post on s’était assuré que tout fonctionnait.

La suite logique était d’utiliser un modèle simple pour vérifier le comportement de l’imprimante, affiner les réglages et diagnostiquer les problèmes éventuels.

Il fallut plus de quinze essais avant de voir la première pièce achevée avec succès.

Les problèmes :

Tout d’abord le moteur tournait dans le vide, il n’entraînant pas le petit engrenage fixé sur son axe (le couple nécessaire étant plus important quand il faut forcer le passage du fil plastique).

Hop trouver un étau pour limer l’axe du moteur de l’extruder, ajouter la vis et on continu.

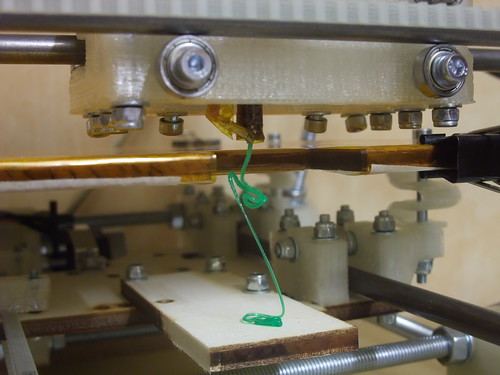

Après les soucis de la résistance on est donc déjà content de voir le flot de plastique même si ça ne faisait qu’un blob inutile pour le moment.

Le moteur tournait en sens inverse, lors d’extrusions manuelles il suffisait de cocher « reverse » mais lors d’une impression le logiciel n’en tenait pas compte…

J’ai voulu changer une valeur dans le firmware, mais finalement après ré-étude du moteur j’ai testé de retourner le connecteur molex, ça a déformé un peu le support mais a permis de valider l’hypothèse, après quelques impressions j’ai quand même fini par refaire un nouveau câblage bien propre.

Durant le 2ème test les boulons de l’axe-Z avaient de nouveau tendance à se dévisser. Il était nécessaire de décaler les tiges filetés pour ajouter des contre-écrous, ajuster les poulies avec des rondelles pour que la courroie arrête de frotter sur leur bord. Remonter le tout et par conséquent refaire le niveau de l’axe-X…

Le 4ème essai commençait aussi mal que les autres, le fil avait du mal à accrocher à cause d’une trop grande vitesse d’execution… mais en le laissant continuer les couches déposée gagnaient en qualité au fur et à mesure !

J’en ai déduit que l’écart entre la buse et le support (le niveau 0) était trop important ce qui s’est vérifié par la suite.

Même si la pièce n’a pas pu être terminé on retrouvait à peu de chose près les dimensions prévus, confirmant que la géométrie de l’imprimante était correct.

Durant le test 5 le câble à l’extrémité de la buse s’est accroché à la pièce…résistance déconnecté, démontage de l’extrudeur pour réparation, et à chaque fois il faut déplacer le moteur, l’enlever, dévisser la base… (la première pièce qu’il faudra imprimer est un support pour monter l’extruder autrement).

Le câble s’étant de nouveau décroché par la suite j’ai repris un connecteur neuf et au lieu de couper le bout il sert à maintenir le kapton bien enroulé… cette fois c’est costaud.

J’en profitais pour enlever une rondelle afin de recentrer le boulon, mais du coup le grand pignon de l’extruder s’est retrouvé à frotter contre une des vis du moteur, un petit coup de ponçage et heureusement ça passe.

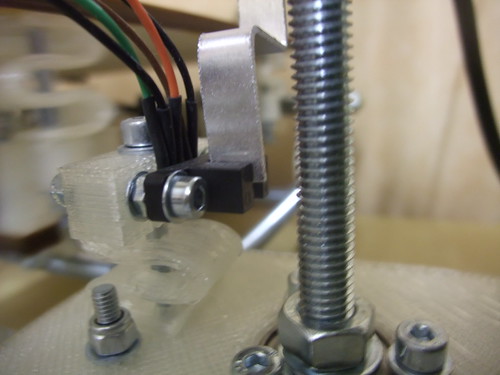

Pour régler le problème récurrent de hauteur j’ai raccourcis un peu le morceau d’alu qui vient interrompre le capteur optique

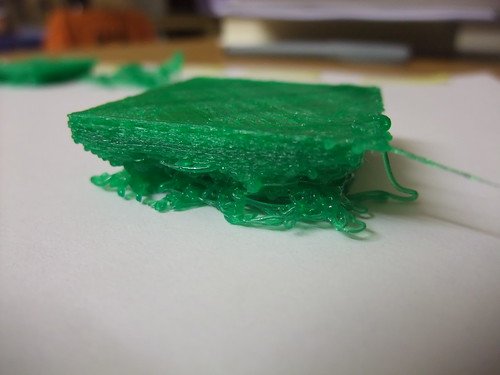

Le 14 arriva à la moitié du cube, mais avec le jeu du film il fini par se faire décrocher malgré l’ajout de quelques morceau d’adhésif.

Idéalement il faudrait que le kapton soit collé : /

Les essais étaient un peu mieux mais il restait encore beaucoup à rattraper.

En me rappelant d’une vidéo ou certains utilisent une plaque supplémentaire pour récupérer plus facilement les pièces imprimé, j’ai trouvé un morceau de plexi et ai découpé une plaque support pour gagner encore en hauteur.

Pour aller plus vite j’ai modéliser un truc plus petit, 30x30x10mm.

Malheureusement le pla n’accrochait pas.

Récupération du film kapton, 16ème essai, et cette fois c’est la première impression entièrement complété!

Le calibrage était donc assez éprouvant et demanda beaucoup de boulot, mais le résultat est satisfaisant.

Reste cette histoire du film support, peut-être fixer les écrous de l’axe-Z à la superglue, et surtout le soucis d’entraînement du fil plastique, que je compense pour le moment en réduisant la vitesse et en maintenant une pression à la main pour obtenir un flux constant. Les vacances de noël serons l’occasion de refaire la partie mâchoire du boulon d’entraînement.

Le prochain défis c’est de faire le fameux « watertight minimug » un shooter qui si il est bien imprimé est étanche et sert justement à célébrer ce haut-fait 🙂

—

Chronologie de cette série de posts :

Reprap, the beginning

Rassemblement des pièces

Préparation des pièces

Montage de la mécanique : axe X / axe Z / axe Y / cadre / extrudeur « wade »

L’électronique : one board to rule them all

Configuration, vérification (+fin de l’extrudeur)

Calibration et premiers tests

Champagne et bilan…