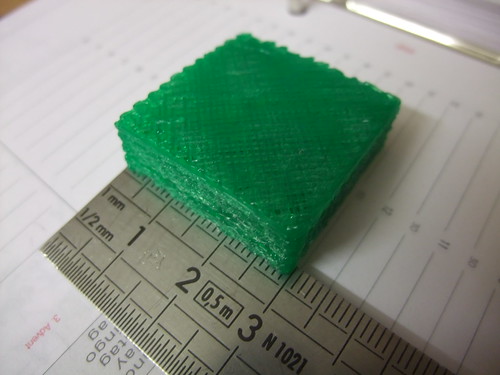

Santé ! Bon je n’avais que de l’eau pour trinquer, mais en tout cas voici le fameux mini-mug, test ultime de calibration pour une imprimante-3D fait maison.

|

| Mini-mug suffisamment précis pour être étanche |

Petit retour sur les dernières impressions :

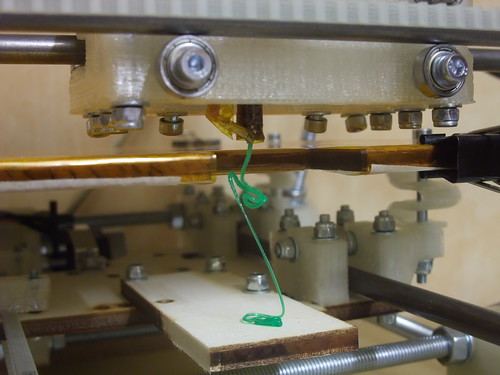

17-18 : Enthousiasmé par le résultat précédent j’ai voulu tenter le mini-mug. Avec une vitesse d’impression de 1200 (mm/min) et une pression manuelle constante sur le fil, la précision est au rendez-vous et c’est impressionnant. On dirait que la machine chante quand elle enchaîne les courbes.

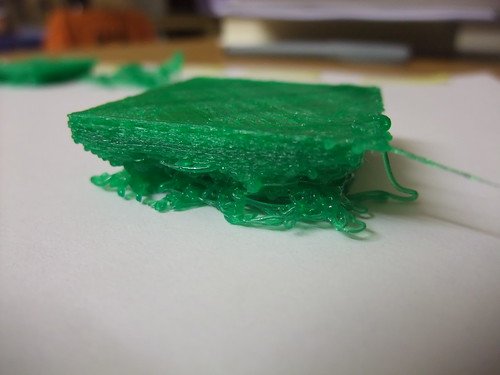

Seulement à cause du film la pièce se décolle juste avant la fin de l’impression (90%).

Pour être sur que ça vient bien du film je recommence mais avec une pièce fine ayant une plus grande surface de contact (wade horizontal mount).

Celle-ci se termine, avec les même paramètres la qualité, et est pas mal, mais la pièce souffre encore plus du manque de tension du film.

Un coup de colle repositionnable plus tard le film est bien plat (et comme ça on pourra le changer, également au cas où la colle, résistant à 80°C max, poserai problème quand le fil à 200°C se dépose).

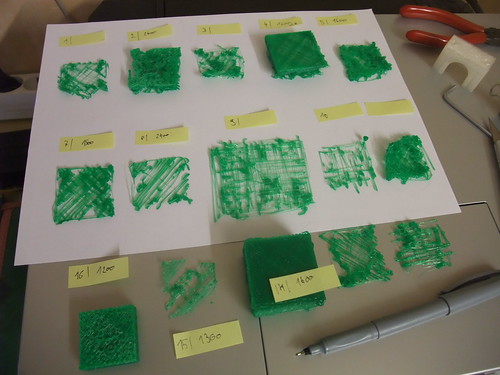

Nouveau mini-mug, mais avec d’autres paramètres pour voir, une vitesse de 1000mm/min mais sans la pression constante sur le fil (sauf au début). Comme on le voit sur l’image au-dessus la différence entre avec ou sans pression est flagrante, la résolution est beaucoup plus irrégulière sur le second. Par contre ce qui ne se voit pas c’est que la pièce à un fond bien plat et l’impression a pu se finir à 100% 🙂

|

| Film tendu VS film collé |

En voyant la vitesse du flux de l’extrusion pendant la phase de purge je me dit qu’il doit être possible d’imprimer bien plus vite (puisque j’assiste le fil).

Et bonne nouvelle, avec le soutient l’impression #20 est d’excellente qualité même à 1800mm/min (étant plus rapide, c’est également moins fatiguant)!

On va donc pouvoir commencer à imprimer de vrai pièces, améliorer progressivement la machine et préparer des kits pour monter d’autres imprimantes (mouahahah vive la réplication).

|

| Vue d’ensemble des 20 premières impressions-3D 🙂 |

Bilan :

La morale de ce projet c’est que tous les détails comptent.

Il faut que tout soit parfait pour avoir une bonne qualité d’impression.

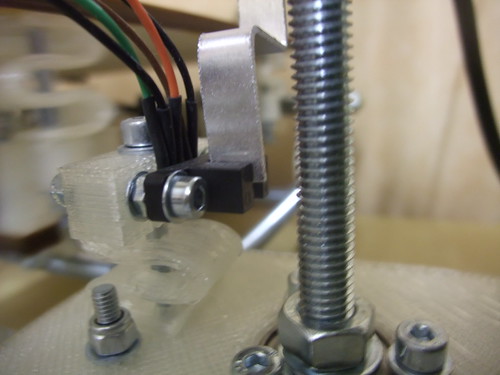

La dernière étape m’a fait revoir légèrement à la baisse le degré d’accessibilité de l’imprimante. Si le montage n’est pas bien plus complexe qu’un gros légo, ajuster la machine (et plus particulièrement l’extruder) sera d’un autre niveau et demandera pas mal de persévérance pour trouver ce qui ne va pas et chercher une solution.

Une chose qui est rarement précisé également : en fonctionnement la machine est un peu bruyante, on ne l’entend pas trop dans les vidéos mais heureusement ça reste du niveau d’un gros scanner (grâce à la gen6 board).

Au final, voila environ 5 mois qu’avait débuté ce projet, et l’imprimante m’aura coûté à ce jour exactement 680,98€. Surtout à cause des frais de ports des multiples commandes nécessaires pour tout rassembler, c’est moins élevé que ce que j’ai pu voir ailleurs mais si vous envisager de monter une RepRap il est donc possible de faire mieux.

En tout cas ça en valait largement le coup, pour les choses apprise, le plaisir du montage et de la pratique, et puis surtout, maintenant j’ai un outil de prototypage/fabrication rapide sur mon bureau et ça c’est incroyable.

Bienvenue dans la IIIème révolution industrielle !

De nombreuses choses vont changer, il en reste encore beaucoup à apprendre et inventer mais j’ai l’impression que chaque jours on se rapproche un peu plus du monde décrit par Cory Doctorow dans Makers, peut-être bien le prochain paradigme… du coup autant l’anticiper (hop un peu de pub pour cet autre article écrit sur le blog de @Moiraud, professeur de gestion à Lyon mettant justement les TIC (Technologies de l’Information et de la Communication) en pratique au service de l’enseignement, aller voir tout le reste, la classe numérique vaut le détour ;-).

Voila donc pour le dernier post de cette série consacrée au montage pas à pas et à la mise en route de l’imprimante-3D RepRap. La suite continuera évidemment avec le tag « reprap » au fil de l’évolution.

Pour les prochain grands projets, j’aimerai bien m’attaquer à Processing, faire un peu d’Arduino, ouvrir un Fablab… mais on est pas pressé (déjà si j’arrive à trouver un financement pour une thèse sur le sujet ça sera chouette) ^^.

—

Chronologie de cette série de posts :

Reprap, the beginning

Rassemblement des pièces

Préparation des pièces

Montage de la mécanique : axe X / axe Z / axe Y / cadre / extrudeur « wade »

L’électronique : one board to rule them all

Configuration, vérification (+fin de l’extrudeur)

Calibration et premiers tests

Champagne et bilan…