Pas mal de travail ces derniers temps, avec un business plan pour des emballages et un article de veille sur la fabrication additive… Mais je voulais vous montrer les derniers travaux et réalisations de la RepRap 🙂

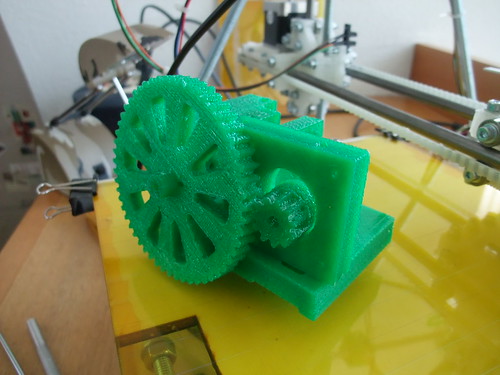

Car si la bobine de PLA est finie, j’ai pu imprimer les pièces pour un extrudeur Adrian (montage pas à pas pour plus tard):

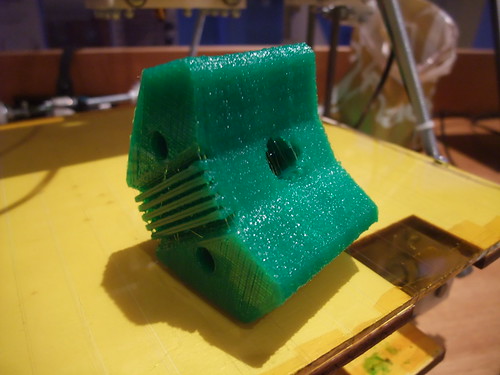

Ainsi qu’un projet d’un collègue, qui était l’occasion d’essayer de mieux comprendre comment Repsnapper interprète les fichiers .stl, de tester un peu Skeinforge (ptit post sur les logiciels en préparation) et de tester la construction de support.

Car même si la fonction n’est pas présente dans Repsnapper, on peut toujours l’anticiper au moment de la modélisation.

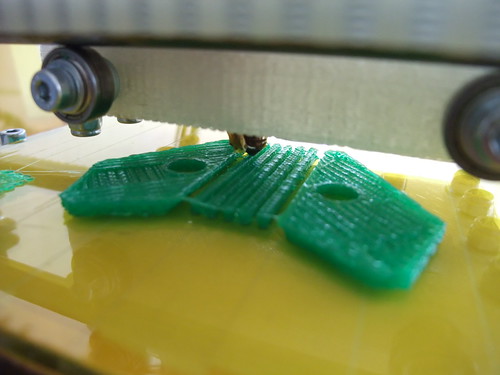

Comme c’est le cas dans le lot pour imprimer une Prusa Mendel, où les frame-vertex sont empilés les uns sur les autres :

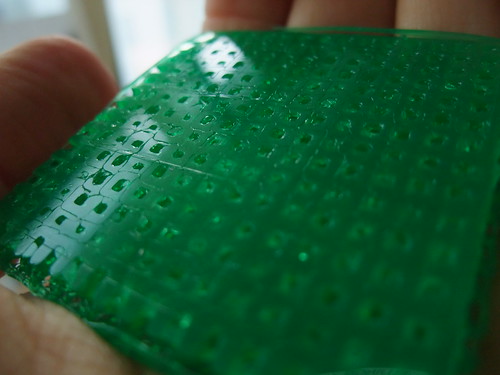

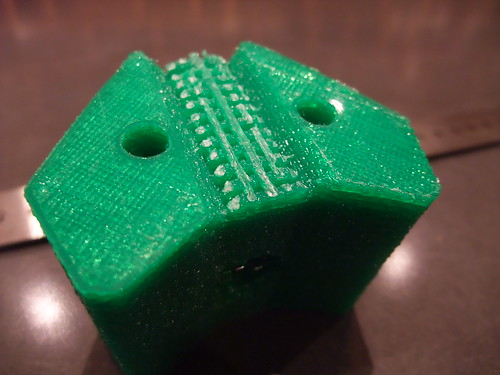

Après une demi-douzaine d’essais pour voir quels dimensions étaient nécessaires pour être lisibles par Repsnapper, on teste cette sorte de trame et si la surface imprimé par dessus adhère bien.

Le résultat montre que, avec l’expansion du plastique en sortant de la buse, on pourrait choisir un écart bien plus grand entre les lignes.

Comme ici en réglant le remplissage d’un volume avec un réglage de 1,8mm au lieu des 0,9 de base (on fera peut-être une véritable expérience pour voir l’influence des paramètre infill/vitesse/°C afin d’avoir un tableau de valeur sur lequel se baser) :

| augmenter l’infill donne aussi une pièce bien plus légère |

Mais la construction était par contre assez curieuse, dont on a justement filmé la première couche :

La vrai pièce par la suite fut construite en utilisant des bandes de 1,5mm d’épais avec 1,5mm de vide entre.

Hop, et comme espéré on peut les retirer assez facilement

|

| Les fichiers de ce bipied seront bientôt dispo sur Thingiverse 😛 |

Tient d’ailleurs en passant, les pieds ont été imprimés à 2000 et 2400 mm/min (quand habituellement j’imprime à 1400-1800), a 2400 c’est ptet un peu trop rapide, mais ça permet de tester un peu les limites de la machine.

Et puis pour l’upgrade, en plus de l’extrudeur prévu, j’ai profité de la commande d’une nouvelle bobine de PLA pour inclure un support chauffant, et là ça va permettre d’éviter la déformation des grandes pièces :)’