|

| Arrêtez de parler et faites :p |

Blog in progress !

Photostream : http://flic.kr/s/aHsjvcr15A

Fichiers disponibles sur Thingiverse, thing:9467,

Samedi 25 juin

Hop, un dernier passage avant le départ.

Quelques découpes pour le plaisir, et puisqu’on peut découper le polypro au laser sans trop de soucis, c’est bon à savoir pour le projet d’emballages v.r.a.c. (~90/2 pour le PP)

Vendredi 24 juin

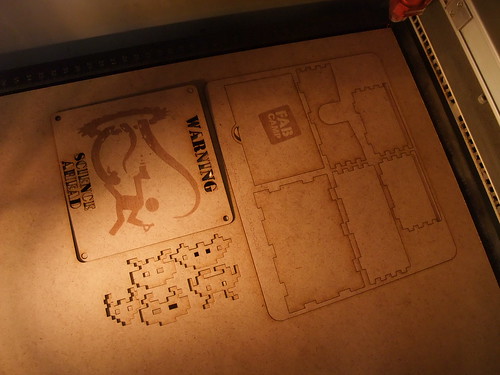

Gravure et découpe de maquettes (1/3 environ).

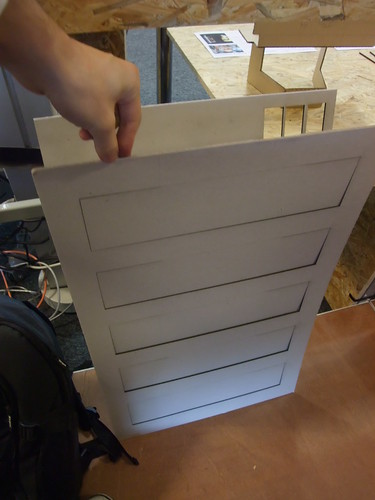

Gravure/découpe d’une variante à 6 plateaux

Encore quelques pti services rendus, dont un qui nous aura permis d’apprendre à couper de l’acrylique et du polypropylène 🙂

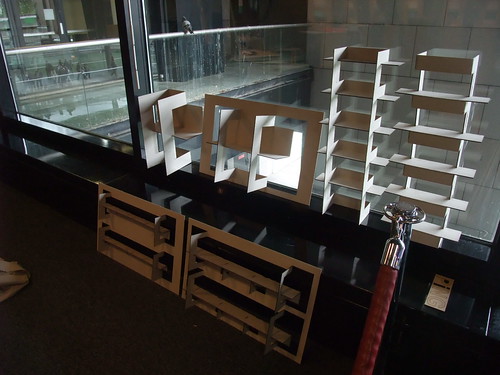

Ça commence à faire pas mal d’étagères…

Remise des prix (déjà plein de chouettes trucs pour tout le monde) et c’est finalement l’ami Félix qui a été désigné grand gagnant 🙂

Jeudi 23 juin

Application pratique des étagères^^

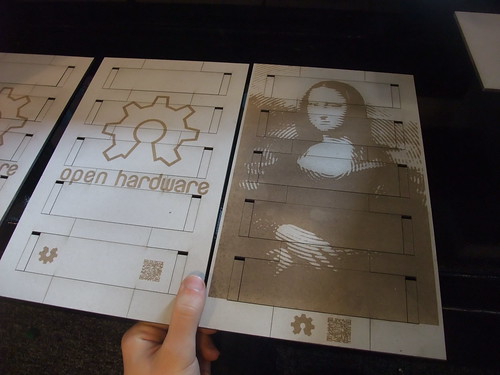

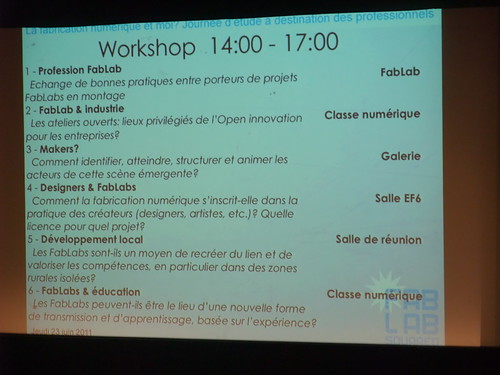

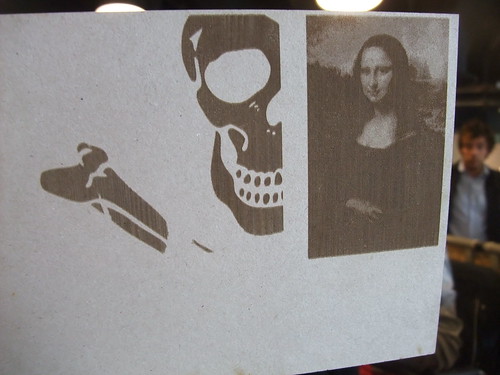

Gravure en plein format d’un drapeau pirate et de la Joconde avant le début de la Journée pro des FabLab (conf « La Fabrication Numérique et moi ? » avec Nod-A plein d’intervenant, dont Neil).

Ateliers l’aprèm (je participais au 1-).

***compte-rendu à venir***

Mercredi 22 juin

Conférence « Futur of Creation » au 104

***compte-rendu à venir***

Atelier OpenDesignNow autour du livre du même nom

***compte-rendu à venir***

Le soir j’ai pu retourner au fablab² pour faire encore quelques gravures.

Mardi 21 juin

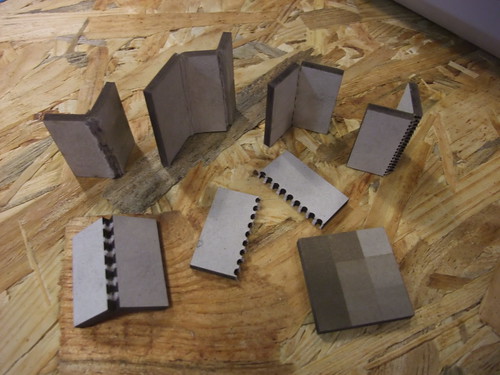

Correction de quelques erreur sur certaines variantes.

Test de gravure d’une image en niveau de gris

Découpe d’autres variantes, parfois avec une image gravée (faire gaffe au sens comme elle se retrouve parfois retournée en rabattant un plateau)

|

| petite erreur d’alignement pour les plis, pas prévu mais intéressant |

Journée assez chargée avec la présentation du FabLab² et la participation de pas mal de personnes extérieures (comme @babozor par exemple^^)

Encore une autre variante :

Lundi 20 juin

Les expérimentations pour obtenir des prédécoupes de plis étant concluantes, c’est parti pour les variantes.

(penser à tester une gravure d’image sur l’autre face)

instruction + qr-code ?

Les fichiers seront dispo sur Thingiverse à la fin de la semaine 🙂

Et pour finir la journée un bon exemple des merveilleuses possibilités d’un FabLab : Eloi vient nous voir avec un projet, Arthur et moi on l’aide à le réaliser et une heure plus tard il repart ravi avec une super boite pour son montage Arduino (et tout le monde aura appris plein de choses).

Dimanche 19 juin

Deuxième série de test:

Utilisation de paramètres intermédiaires pour faire une découpe mi-chair. En notant d’abord les couleurs correspondant à chaque nouveau réglage. Puis en préparant un fichier de découpe d’échantillons (6 carrés de test).

Pour le carton 3mm, la découpe normale s’effectue avec une puissance de 80 et une vitesse de 1.

J’ai essayé une puissance de 30 à 80 avec une vitesse de 1,5 à 4.

Quelques réglages ont fonctionné et seraient intéressant pour une prédécoupe des plis. Par contre ce qui est curieux c’est que la profondeur de découpe ne suis pas toujours les paramètre pourtant fixés de manière progressive, exemple parmi les 6 premiers échantillons 40/2 est ok 50/2, 60/2 découpe totale et 70/2 la découpe n’est pas traversante, puis 80/2 et 80/1,5 de nouveau totale.

Même constat avec la deuxième série d’échantillons : 30/4 (pliable), 30/2, 40/2, 50/2 (pliable), 60/2, 70/2.

Pour la première série le réglage de la hauteur du laser n’avait pas été fait. Mais au final ça fait donc 4 réglages ayant donné un résultat pliable :

40/2 et 70/2

30/4 et 50/2

Dans les deux cas la découpe la plus profonde (70/2 et 50/2) constitue la charnière la plus propre.

La première étagère complète découpée le premier jour à été montée en début d’aprèm (les plis ont été fait au couteau).

En fin de journée j’ai pu tester la découpe de deux étagères, et dont les plis ont été fait avec succès (réglage 55/4 par prudence, peut-être modifier légèrement la puissance demain).

Un modèle à 5 plateaux (adapté du modèle déjà produit avant en carton-plume) et une nouvelle variante avec deux plateaux long.

L’utilisation de la découpe laser est un vrai régal, le patron de découpe des étagères peut sembler simple mais il faudrait bien 1 heure pour tracer/découper proprement la dernière variante à la main quand il suffit de quelques minutes ici ! Le potentiel en terme de rapidité d’expérimentation est énorme (un instant j’imagine ce que cela aurait pu changer si j’avais eu accès à un laser quand j’avais fait ce projet… dommage ^^’, c’est par contre prometteur pour le futur fablab de l’ENSGSI à Nancy comme accélérateur du passage idée/proto)

Samedi 18 juin.

Découverte de la découpe laser (se rappeler rouge=découpe, noir ou nuance de gris=gravure).

Le premier objectif est de comprendre comment obtenir des pré-pliage avec la découpe laser dans du carton fibre de 3mm d’épaisseur.

Pointillés

Un tracé en pointillé sous Illustrator sera reconnu comme un trait plein.

Le décomposer fonctionne, mais cela forme des rectangles (du coup le laser repasse sur le même trajet) et mécaniquement ce n’est peut-être pas la meilleur solution.

Ronds

Pas top non plus, la matière est fragilisée mais ça ne résout pas le problème de la couche extérieur du pli qui se déforme trop et rompt au lieu de plier

—

Tout ça également sur fablab.fr : http://fablab.fr/projects/project/etagere-pliante-tableau-dappoint/wiki/WorkinProgress/

—

Notes en vrac:

Encore plein de chouettes rencontres, des conférences mercredi, jeudi

Fablab et grand public, vulgarisation