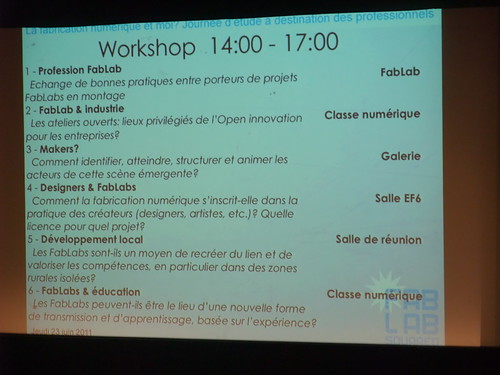

Et à peut de choses près, voici ce que j’ai raconté durant les 15 minutes de ma présentation :

Bonjour!

(1)Emmanuel Gilloz, designer de formation, après un Bac Arts Appliqués, un BTS design produits et un DSAA Créateur Concepteur, je suis actuellement en master et en stage à l’ENSGSI…

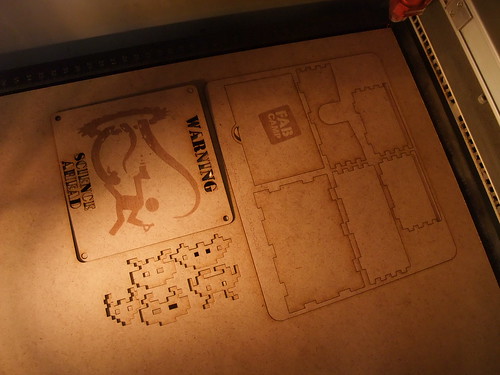

Et pour terminer cette journée je vais vous parler de prototypage rapide, d’open-source, de prototypage-rapide-open-source (avec la reprap), et de l’impact de tout ceci sur la pratique du design.(2)Tout d’abord une petite vue d’ensemble, on va voir que la fabrication numérique explose, dans la suite des services en ligne se développent, et, encore mieux, avec le projet RepRap qui vous propose de monter vous même une imprimante 3D… tout ceci s’inscrivant dans un grand mouvement, une grande tendance de démocratisation de la technologie, autant du point du vu du coût que de la connaissance de la même manière avec les FabLab, dans lesquels n’importe qui peut fabriquer (quasiment) n’importe quoi.

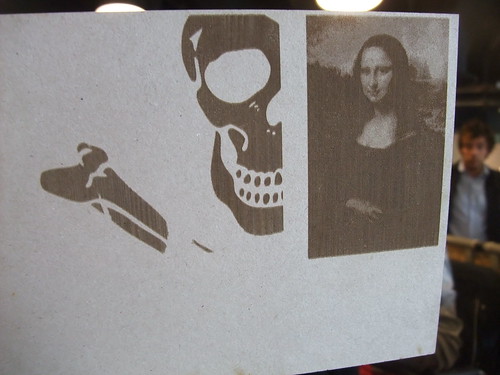

Et la question qui me préoccupe : quels vont être les pratiques de design demain ?(3)Alors, la fabrication numérique, ça fait un petit moment que ça existe, c’est quand une machine de fabrication est pilotée par un ordinateur (comme celle à coté de moi). Cela comprend autant des procédés d’enlèvement de matière, le MIT avait connecté la première fraiseuse à un ordi dans les années 50, que les procédés par ajout de matière, les premières imprimantes 3D fonctionnant par stéréolithographie ont été développées dans les années 70-80 (un bain de résine était solidifié peu à peu par des laser jusqu’à former la pièce).

On va s’intéresser plus particulièrement à ce domaine, car comme je vous le disais il a réellement explosé : avec une croissance d’environ 24% en 2010 équivalentes aux 23 précédentes années cumulées de croissance…(pour un marché de plus de 1300M€)

Pourquoi est-ce qu’on utilise de plus en plus l’impression 3D ?

Le prototypage rapide est déjà utilisé depuis longtemps dans l’industrie, car comme le nom l’indique cela permet de créer des prototypes, relativement rapidement, du moins bien plus vite que si il fallait usiner un moule/injecter la pièce/etc. et surtout bien moins cher comparé aux coûts des moules et de leurs modifications. De plus, par la technique même où la pièce va être construite couche par couche, on est libéré des contraintes classique (angle de dépouille par ex.), on peut en théorie réaliser absolument n’importe quelle forme…et tout ceci à la demande, pas besoin de changer d’outile/refaire un moule…

Du coup ça permet d’aller beaucoup plus vite dans le développement des produits, par exemple l’entreprise pour Speedo (fabriquant d’accessoires de natation) ils témoignaient, après avoir investit dans des machines conséquentes pouvant produire des prototypes fonctionnels, qu’ils pouvaient dessiner une paire de lunettes le matin, la réaliser en début d’après-midi et qu’elle aille en bassin de test le soir même.C’est donc plutôt merveilleux, mais couteux en investissement…

(4)Et justement c’est là que se développe de nombreux services en ligne, de découpe pour Ponoko ou d’impression 3D pour Shapeways, et qui rendent ces technologies bien plus accessibles. Pour les entreprise et même pour le grand public, comme ils le communiquent, n’importe qui peut leur envoyer un fichier et recevoir quelques jours plus tard un prototype. Après c’est services sont peut-être encore en développement (commencent à peine à être rentables) mais ils attirent déjà de grands investisseurs comme dans le cas de Shapeways (5M$ des VC).

Encore une fois dans cette grande tendance d’accessibilité, où la fabrication/conception va se rapprocher des individus. On a vu que le prototypage rapide c’était chouette et maintenant que tout le monde y a accès, alors qu’est-ce que ça change ?(5)Par exemple, ça peut donner le Glif : 2 designers mettent une idée sur le marché en seulement 5 mois (et en plus financée par les clients). Juste deux personnes, qui ont conçu un accessoire pour l’Iphone, lui permettant d’être monté sur un pied photo, ayant remarqué que la caméra n’était pas mauvaise.

Pour le mettre au point il fallait absolument passer par des prototypes, pour voir ce qui marchait ou non. Et c’est comme ça qu’ils ont pu avancer en produisant des itérations rapidement: en faisant appel aux services de Shapeways. En envoyant un fichier et recevant quelques jours après le résultat, et ainsi de suite jusqu’à le mettre au point.

Grâce à ces services, ça ouvre des opportunités même pour une petite équipe. Seulement ça prend quand même plusieurs jours à chaque fois… du coup imaginez si ils avaient eu une imprimante sur leur bureau ? Peut-être que ça ne serait pas 5 mois, mais seulement semaines qu’ils leur auraient suffit…(6)Justement, le projet RepRap vous propose de monter vous-même une imprimante 3D pour environ 300-500€ : moins cher qu’un Ipad (…).

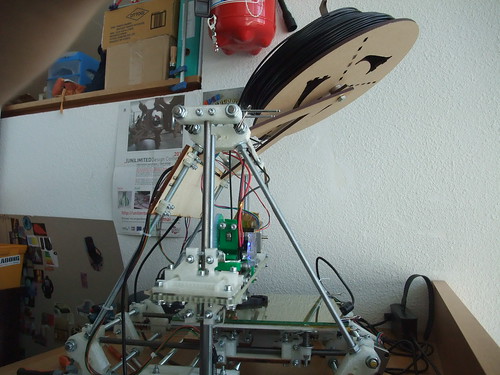

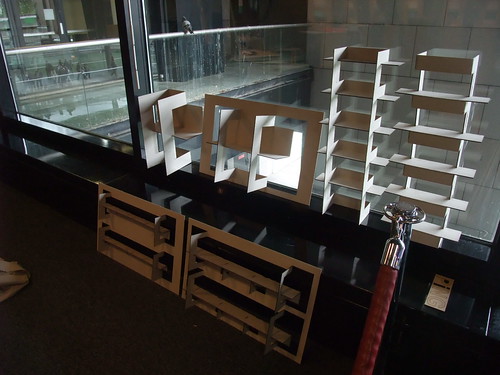

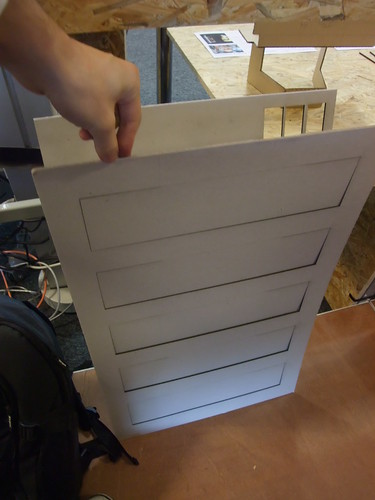

Au départ ça vient de l’équipe du Dr Adrian Bowyer de l’Université de Bath, en Angleterre. Ils s’intéressaient au vivant, et sa capacité à se reproduire, se répliquer. C’est comme ça qu’ils en sont venu à inventer la RepRap (pour replicating rapid prototyper) une machine capable de se répliquer (à l’exception des moteurs, de l’électronique et de la visserie). Car c’est une de ses caractéristique: toute les pièces blanches que vous voyez là ou là ont été réalisé par une autre reprap (soit ~50% des pièces qui la compose).

Ils ont mis au point un premier prototype en 2006-7, et quelques années après on en comptait plus de 4000 en circulation, leur nombre faisant plus que doubler chaque année en fait, avec une croissance estimé à environ 300% (et quand on compare ça aux ~24% de l’industrie de tout à l’heure, à méditer).(7)Avant de voir l’impact que ça peut avoir sur la conception je voudrait m’attarder un instant sur ce projet, car en soi c’est un cas extrêmement intéressant d’open-source hardware. Comme on peut le voir sur cet « arbre généalogique », le projet démarre vers 2005 et au départ le développement était assez linéaire, mais grâce à la dimension open-source du projet toute une communauté se forme et vers 2009 le nombre et les variations de reprap explosent… Ce n’est plus une petite équipe dans un labo mais des milliers de personnes qui participe à l’avancement et la diffusion du projet. Certaines grandes compagnies (qui pour le coup on un modèle linéaire) ont d’ailleurs senti l’intérêt grandissant pour des machines de cet ordre de prix et 3D System a ainsi racheté Bits from Bytes qui commercialise des kits basés sur un modèle de reprap.

Ce qui était également curieux avec la publication de ce schéma, c’est qu’il n’existait pas de telle visualisation de touts les projets en cours au sein de la communauté, et en se voyant mentionné beaucoup ont été remotivés pour continuer leur projet.(8)Mais, comme on l’a vu avec le Glif, qu’est-ce que ça change ? Car à ce prix là ce n’est pas non plus la qualité d’une machine professionnelle.

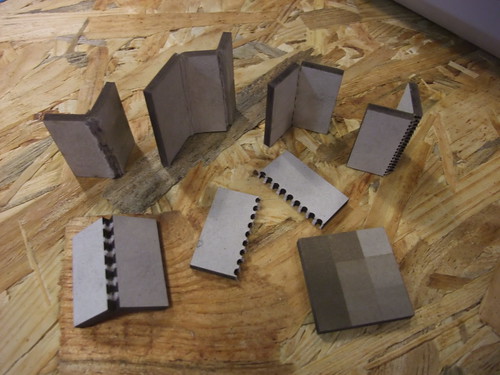

Et bien par exemple : en séance de créativité, ça permet de produire ce qu’on pourrait considérer comme des croquis 3D, des Objets Intermédiaires de Conception (OIC), dont on sait qu’ils sont très puissants pour communiquer au sein d’un groupe, et avec le coût matière/reprap on hésite plus (accélération du processus de conception).

(9)Ce ne sont pas encore de véritable prototypes, mais il faut savoir qu’une machine bien réglée s’approche des entrée de gammes professionnelles et permet de produire des objets usuels comme…les lunettes que je porte en ce moment ^^(10)(et j’éditerais la suite quand j’aurais tu temps et si je m’en souvient encore)

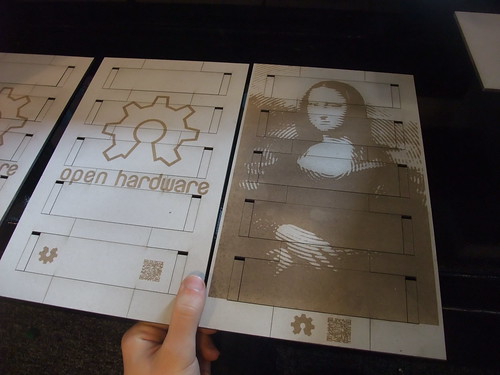

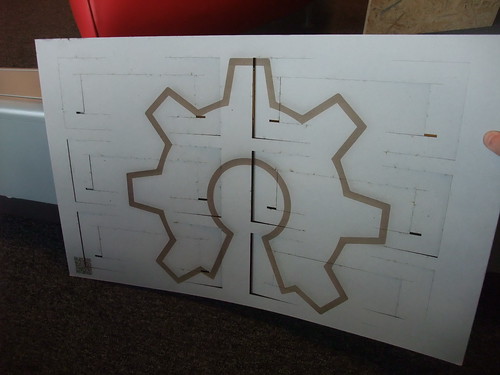

(11)Fab

(12) factory at home

(13)Résumé

(14)evo pratique BM

(15)opendesignnow

(16)meta-design

(17)Concrètement,48h

(18)Conclu/pers

(19)Merci!

Pour l’article complet :

Fabrication Additive Et Open-Design – Article Complet_web

Bien fait d’emmener la RepRap en tout cas, et le support pour la bobine a fait ses preuves de montage/démontage rapide ^^