Ayant entendu parler de cet événement durant OctoberMake, je ne pouvais pas ne pas y aller 🙂

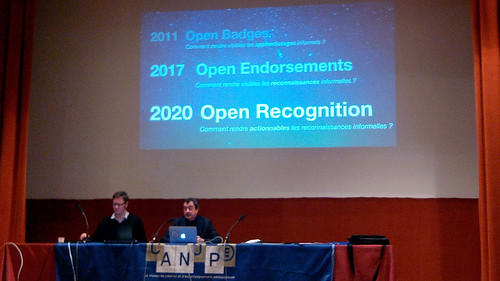

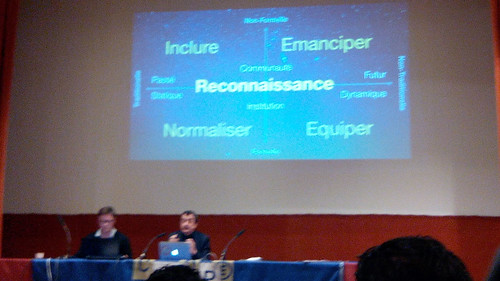

Début de matinée, rappel rapide de la notion d’OpenBadge, l’événement étant destiné à priori à des gens en ayant déjà connaissance. On retrouve Serge Ravet dans les intervenants, toujours aussi appréciable (je vous encourage à revoir la 5ème vidéo « ORA : Open Recognition Alliance » tirée d’un rassemblement en Italie il y a quelques mois) il aborda notamment la question de l’éthique, le badge étant un outil, il est parfois mal conçu/utilisé et certains cas sont clairement à éviter.

Puis fin de matinée et après-midi, à pratiquer, avec la création d’un badge en utilisant OpenBadgeFactory, enfin d’abord un modèle papier des cases à remplir.

Voir cette synthèse de la journée.

Bref, c’était intéressant, mais il va falloir beaucoup plus d’heures de pratique pour véritablement commencer à faire quelque chose ^^’

Personnellement pour le moment j’en suis surtout à essayer différents outils pour trouver ceux qui me conviennent (pour construire des parcours, coté émetteur).

- Badgecraft compliqué, n’ayant pas pu importer un badge comme .PNG dans le wallet (donc bof).

- Badgr est agréablement simple, et libre.

- OpenBadgeFactory (en mode premium par contre) offre plein de possibilités intéressantes (formulaires de demande de badge, etc).

- Badgelist, également pas mal, avec l’aspect « public=free » et une bonne gestion des évidences, mais ne semble pas accepter les badges venant d’autres plateforme (à moins que j’ai raté une page).

Autrement c’était l’occasion d’enfin voir Le Dôme, dont j’avais vu les prémices du chantiers, je dois dire que le bâtiment est superbe (et aurait été assez économique grâce à un choix intelligent de matériaux n’impliquant pas de second-œuvre), le lieu est spacieux, bien découpé, et la vue sur les trois cotés est très agréable.

|

| Vue à la sortie de l’ascenseur. |

|

| La première moitié, j’y croise un couple créant leur costumes pour leur mariage. #cute |

|

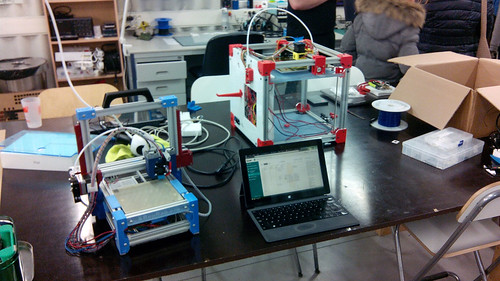

| Seconde moitié, avec une petite fraiseuse, une Trotec Speedy 400, et la grande Shopbot PRS Alpha. |

|

| En passant c’est l’occasion de jeter un œil et dépanner une Mondrian. |

|

| Sylvain nous montre sa super mallette pour « escape game » portable, on a quelques minutes pour désamorcer le système! |

Je pense que je reviendrais y faire un tour 😉