Bonne année toussa, j’espère que les vacances ont été profitables pour tout le monde ^^

Ici ça a été l’occasion de faire de la purée de noisette grillés, et pas mal de choses sympathiques… dont notamment la reprise de l’usinage du boulon qui entraîne le fil de plastique pour la RepRap.

Vous vous en souvenez peut-être, au début il ressemblait à ça :

Il s’est avéré que le profil n’accrochait pas assez, et ça avait été réglé en serrant un peu plus le roulement à bille qui maintient le fil contre le boulon.

Mais notez la profondeur de l’encoche sur celui-ci, trouvé sur Ebay. Une impressionnante vidéo montre même une imprimante se faire carrément soulever tellement il agrippe bien le fil (accroché pour l’épreuve).

J’en ai donc profité pour essayer 2-3 trucs afin d’essayer d’avoir un résultat similaire.

Après avoir utilisé une lime en faisant tourner le boulon avec une perceuse on avait obtenu l’encoche, et cette dernière avait été comme taraudé en utilisant une vis.

Ne me rappelant plus exactement laquelle m’avais servis j’ai emporté une M8, M4 et M3 pour essayer. Finalement la M8 est beaucoup trop grosse (dommage le profil était pas mal), la M4 était encore légèrement plus grande que l’encoche. C’était donc avec la M3 que ça allait le mieux… on le voit au fait que la vis (maintenu dans deux roulement pour pouvoir tourner) se fait entraîner par la vis (ce qui permet un taraudage uniforme).

Cela a permis de reprendre un peu le boulon. Mais en prolongeant l’usinage, au lieu d’approfondir les encoches j’ai eu la désagréable surprise de lisser certaines parties ! En fait le filetage de la vis s’était rapidement usé au point de devenir presque plat…

En cherchant des solutions alternatives j’ai pensé un moment utiliser des petits rouleaux de dremel, ça aurait pu bien accrocher mais il aurait fallut trouver un moyen de le fixer (colle ou autre chose) et surtout le faire passer dans l’extrudeur alors que le boulon passe par un diamètre déjà pile poil…

Finalement l’astuce à été d’utiliser une vis avec un profil beaucoup plus important.

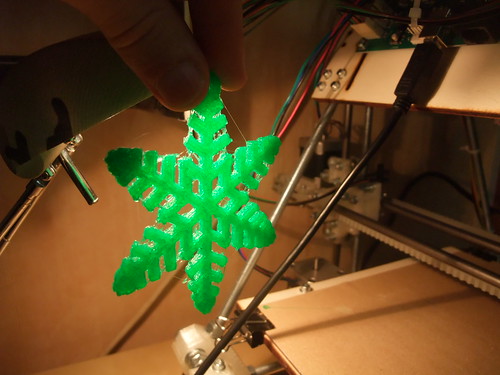

Cette fois le filetage n’a pas eu de soucis et après usinage le boulon ressemble à ça :

Pour l’avoir testé ce week-end, plus de soucis ça accroche bien 😉

Tellement bien que ça a décollé l’extrudeur… heureusement un coup de glue et ça repart !