Je ne sais pas quand, mais une chose est sûr, il y en aura un.

[edit] Au cas où comme d’autres vous tomberiez sur ce post, pour le fablab, aller directement sur notre wiki 😉

|

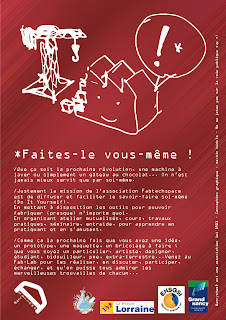

| *Faites-le vous-même ! |

Ce qui est marrant c’est que j’avais commencé à travailler sur un hypothétique Nancy-Lab pour un travail à l’école (cf)… mais la réalité à dépassée la fiction et aujourd’hui une véritable association est en train de se monter : http://fabtechspace.org/ (une dizaine de personnes environ).

Ou comment encore une fois trouver moyen de faire d’une pierre trois coup.

Notamment pour ce qui est d’une possible charte graphique.

D’abord en cherchant une sorte de logo/blason pour le Fab Lab

Erlenmeyer + Outils pour tout ce qu’on peut y faire =

Hop en couleur

Sur Illustrator ça aurait sûrement été plus clean, j’avais commencé sur l’ordi mais trop long… la main reste quand même l’outil ultime en terme d’agilité.

Après j’aurai bien revu la taille de la fiole/objets et en simplifiant le tout pour avoir juste une fiole et deux outils, en aplat noir.

Et puis je me suis souvenu que lors d’une réunion on avait convenu que le Fab Lab serait une des initiatives de l’association (pour pouvoir regrouper/faire d’autres choses à coté). Du coup j’ai essayé cette fois de trouver un concept, une astuce, qui pourrait convenir à cette entité plus générale :

Et voila finalement une joyeuse petite usine (en construction comme l’asso est en chantier) que l’on va pouvoir décliner aux couleurs de chaque initiatives.

(Inspiration au croisement de Ponoko, Usinette, Lego, les bilbli des manga Dofus, et plein d’autre choses me suis-je dit après coup)

Hop, scan, vectorisation et on voit ce que ça donne en mode flyer histoire d’avoir un contexte (même si rien n’est fini ça permet déjà de voir un peu)

Je ne sais pas pourquoi mais je l’imaginais d’abord mieux en blanc sur foncé, ce qui était pas mal pour une version web-écran.

Mais en essayant une version noir sur clair, la version « papier » l’emporte largement.

Aujourd’hui faire un gâteau au chocolat soi-même peut déjà être pris comme une petite révolution, il faudrait simplement généraliser ça à tout le reste.

J’avais essayé de développer l’idée Nancy+système D, car je me rappelais un petit coup de gueule de JL Fréchin sur twitter où il trouvait dommage qu’on importe le terme DIY (prononcez « dit aïl why ») alors qu’en France on a déjà système D et toute la tradition qui va derrière. Et puis le nom de la ville se prêtait bien au jeu de mot.

Mais on oublie, c’était juste une proposition et c’est le premier nom de Fabtechspace qui à été choisi à l’unanimité (hmm va falloir aussi lui trouver un concept de logo, miam)

Dur de lutter contre l’image légèrement vieillote et parfois péjorative de système D, mais surtout au moment de taper nancystemd.org il aurait été facile de se tromper entre -cys- ou -sys- et ça c’est mal.

« Ayé »

Comme ça rendait pas trop mal j’ai enfin pu aller me coucher (tient déjà 4:00am?). Le lendemain à la réunion les autres on bien aimé l’idée de la petite usine, et à présent les graphistes de l’atelier Ergastule vont prendre la suite ^^ (ça tombe bien j’aurai pas eu le temps d’en faire un véritable charte graphique complète).

Et vous, quand est-ce qu’ouvrira le Fab Lab de votre ville ? Aucun de prévu ? Faites-le vous-même 😉

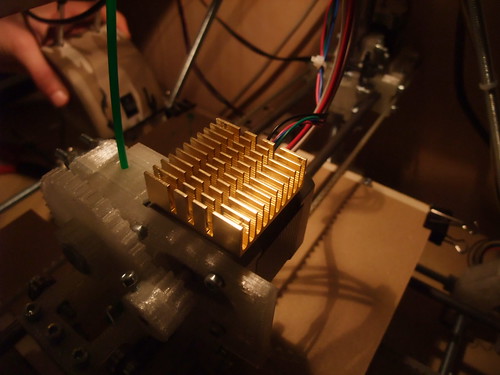

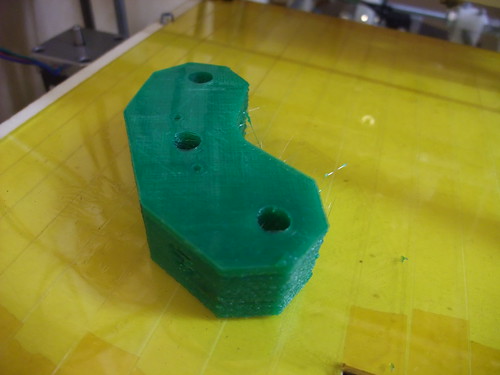

Bon, maintenant il faut qu’on pense à la maquette de notre objet…