Bon, jusqu’ici j’ai pu imprimer une vingtaine de pièce pour un premier kit reprap, quelques autres trucs et beaucoup de chutes (que je garde pour quand on aura une recycleuse afin d’en refaire du fil^^)

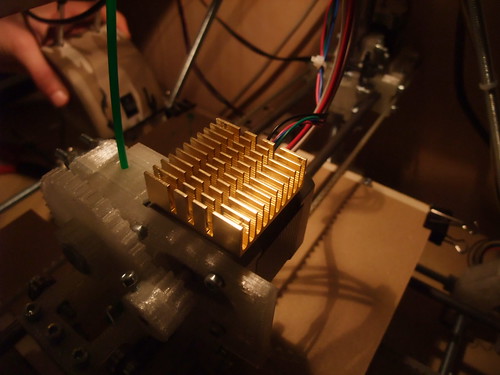

| base v6 pour un adrian extruder et pièces diverses |

Au tout début j’avais des problèmes de positionnements (calibration), par la suite d’adhérence (impression sur papier de verre, retour au kapton), et finalement les derniers problèmes que j’ai eu étaient au niveau de la température.

Curieusement au bout d’un moment il arrivait que la résistance arrête de chauffer, la température chutant le fil ne sort plus et pendant ce temps le boulon qui l’entraîne l’use en l’agrippant.

Ces dernières semaines j’ai donc refait le câblage plusieurs fois et avec le dernier montage j’ai peut-être une idée de l’origine du problème.

J’ai cru d’abord qu’il s’agissait d’un faux contact, à force de chauffer la résistance brûle son isolation et pourrait faire contact sur la tête en cuivre.

Du coup j’ai mis peu de kapton autour de la tête, mais dans l’avant-dernier montage on voyait que la résistance était chauffée au rouge, avait explosé l’isolation mais marchait quand même un peu.

Et puis pour le dernier montage j’ai essayé l’inverse, en blindant le montage d’une bonne épaisseur de kapton, résultat : ça marche du tonnerre.

Hypothèse : peut-être que les couches de kapton permettent de mieux contenir la chaleur, si la tête se refroidit moins il y a moins de risque de surchauffe à tenter de la maintenir à température constante.

Ayant l’impression qu’à chaque premier démarrage la résistance brûlait l’isolation et le kapton.

Dans le doute j’effectue le préchauffage en palier progressif à présent, et j’imprime non plus à 200°C mais à 170-180°C… depuis l’extrudeur est toujours en état « neuf » et fonctionne de manière fiable pendant plusieurs heures continues 🙂

Néanmoins ça m’a décidé à commander un bloc de chauffe en alu, qu’il suffit de visser sur la nouvelle version de l’extrudeur. Comme c’est le même filetage/diamètre je pourrai l’utiliser sur mon ancien et le réutiliser le jour ou je l’upgrade (hop commencé à imprimé les pièces pour un extrudeur type Adrian).

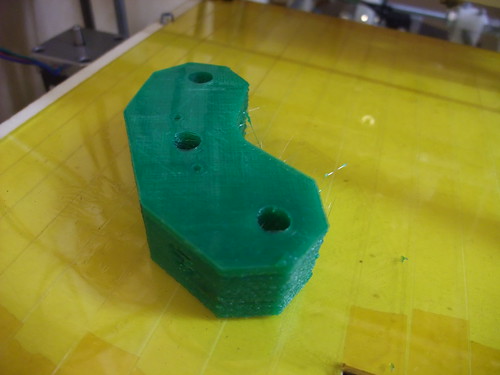

| une sorte de carte de visite « planetary gear » |

Plus qu’à s’attaquer un jour à Skeinforge (un autre logiciel pour générer un parcours d’impression à partir d’un fichier 3D, plus compliqué à utiliser que RepSnapper mais aux résultats hallucinants), et là on pourrait même imprimer la Lune 😉